L’arte di far di necessità virtù

Laminati Cavanna, ovvero come vivere con intelligenza alla giornata... Ce lo insegna la storia dell’azienda (e del suo fondatore) specializzata nello “strano” lavoro di accoppiare film flessibili conto terzi: una realtà industriale, se non unica, rara.

Ci hanno ripetuto che produrre significa organizzazione, metodo, programmazione. Principi buoni per tutti ma, ancor più, per qualcuno costretto a fare i conti con un mercato spesso “imprevedibile” che impone il massimo della flessibilità.

Questo sembra essere il destino di Laminati Cavanna Spa, realtà storica di riferimento, anzi quasi unica, nel campo dell’accoppiamento di film plastici per imballaggi flessibili destinati ai settori alimentare, farmaceutico e tecnico, che svolge la propria attività conto terzi per i principali converter italiani.

Quasi mezzo secolo vissuto dietro le quinte di un mondo cresciuto vorticosamente in termini tecnologici, applicativi e di mercato, passando dai monofilm di cellophane per sacchettame alle più sofisticate strutture alta barriera sterilizzabili.

Un’evoluzione che è stata, inevitabilmente, anche quella dell’azienda, la cui storia tuttavia racconta, per contrappunto, come nel fare il proprio lavoro di “pronto soccorso” per il settore, nulla sia mai veramente cambiato.

Flessibilità per il flessibile

È così dal 1969, anno in cui Giancarlo Cavanna dà inizio all’attività in proprio in un piccolo locale a Piacenza: oggi, alle porte della stessa città, occupa 3 edifici, per complessivi 8mila m2.

Pochi fronzoli e molta attenzione alla sostanza, ovvero a fare bene il proprio mestiere, obiettivo che accomuna le persone in azienda, a partire dal fondatore per passare agli altri membri della famiglia (Alessandra, Giuseppe e Anna Paola che, tra l’altro, è l’attuale vicepresidente dell’Istituto Italiano Imballaggio).

Lo stabilimento è suddiviso in 4 aree destinate, rispettivamente, all’accoppiamento a solvente, solventless, al taglio e al magazzino.

«Noi curiamo, infatti, una sola fase relativa alla produzione dell’imballaggio flessibile ed è quella dell’accoppiamento, ovvero mettiamo insieme, spalmando uno strato di colla, 2 o più film di materiali diversi. Di plastica, ovviamente, ma lavoriamo anche carta e molto alluminio, perché offre la barriera più efficace alla luce e ai gas, nonostante il prezzo e le difficoltà di lavorare con spessori che arrivano a 6,3 micron» spiega il fondatore.

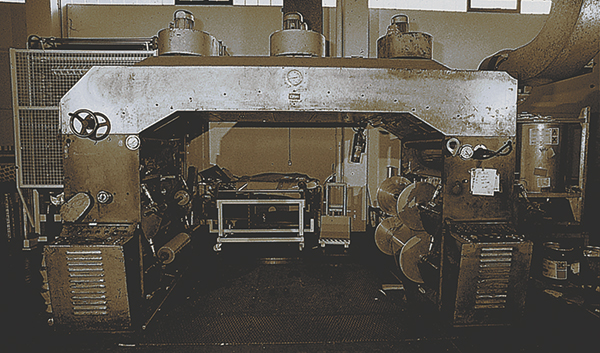

«Non stampiamo, se non occasionalmente, fondi pieni a un colore o piccoli testi, perché questo significherebbe mettersi in concorrenza con i nostri clienti, ovvero i converter. Anche l’attività di taglio ci impegna in modo marginale, tanto che abbiamo sette accoppiatrici (Schiavi, Normeccanica, Rotomec) e una sola taglierina (un converter tipo ha un’accoppiatrice e tre taglierine, Ndr.)».

In Laminati Cavanna, quindi, fanno un lavoro atipico, che impone un approccio molto particolare: «Oltre all’imballaggio alimentare, negli anni abbiamo diversificato i nostri interventi in altri settori di utilizzo come il cosmetico, il farmaceutico, ma anche in applicazioni tecniche come i pannelli fotovoltaici e le carte di credito.

«Il bilancio 2015 si è chiuso in modo molto positivo - precisa Anna Paola - ma anche nei momenti di picco lavorativo, la nostra programmazione non andava oltre pochi giorni. D’altronde, dato che siamo dei terzisti, dobbiamo aspettare che i converter ci facciano arrivare il materiale stampato, e questo ci obbliga a essere molto flessibili e rapidi nelle risposte. Abbiamo diverse tipologie di clienti: da quanti non hanno accoppiatrici a quelli ben strutturati, che ricorrono al nostro servizio per compensare i carichi di lavoro o realizzare lavorazione specifiche, ad esempio laminati solventless. In entrambi i casi siamo in grado di programmare al meglio la nostra produzione. Ci sono anche converter attrezzati con macchine accoppiatrici, ma che solo all’ultimo minuto decidono, temendo di non riuscire a rispettare i tempi di consegna con i propri clienti, di mandarci il prodotto in lavorazione. Insomma, dobbiamo essere sempre pronti a tutto, e la nostra abilità sta nell’offrire con tempismo la soluzione migliore in funzione dell’applicazione a cui è destinato il laminato, dialogando, in un rapporto di fiducia, con i nostri clienti. Più informazioni significa minori problemi: ne abbiamo le prove».

«Il bilancio 2015 si è chiuso in modo molto positivo - precisa Anna Paola - ma anche nei momenti di picco lavorativo, la nostra programmazione non andava oltre pochi giorni. D’altronde, dato che siamo dei terzisti, dobbiamo aspettare che i converter ci facciano arrivare il materiale stampato, e questo ci obbliga a essere molto flessibili e rapidi nelle risposte. Abbiamo diverse tipologie di clienti: da quanti non hanno accoppiatrici a quelli ben strutturati, che ricorrono al nostro servizio per compensare i carichi di lavoro o realizzare lavorazione specifiche, ad esempio laminati solventless. In entrambi i casi siamo in grado di programmare al meglio la nostra produzione. Ci sono anche converter attrezzati con macchine accoppiatrici, ma che solo all’ultimo minuto decidono, temendo di non riuscire a rispettare i tempi di consegna con i propri clienti, di mandarci il prodotto in lavorazione. Insomma, dobbiamo essere sempre pronti a tutto, e la nostra abilità sta nell’offrire con tempismo la soluzione migliore in funzione dell’applicazione a cui è destinato il laminato, dialogando, in un rapporto di fiducia, con i nostri clienti. Più informazioni significa minori problemi: ne abbiamo le prove».

|

Tutto parte da un uomo Di schiette origini popolari, Giancarlo Cavanna, è persona di carattere, umile ma consapevole del proprio valore, che è stata capace di inventarsi artefice del proprio destino e dell’impresa. Perché lo spiega bene Giancarlo stesso: «Ai mei tempi, avevo fame... Tutti avevano fame, ma non tutti sono diventati imprenditori. Non si tratta solo di coraggio e di capacità, ma di opportunità che la vita senza ragione ti offre». Nato nel 1940, in una famiglia con 9 figli, Giancarlo rimane orfano molto presto e, a 12 anni, entra nel collegio della “Pia società San Paolo” di Alba (editore, tra l’altro di Famiglia Cristiana), dove apprende il mestiere di tipografo compositore. Giovane, con nessuno alle spalle, ma non per questo disposto a scendere a compromessi, Giancarlo nel 1969 si licenzia per mettersi in proprio. L’idea di partenza era assai semplice, come ricorda con sincerità Giancarlo: «Per arrivare a mettere su una “vera” azienda di trasformazione che stampasse e accoppiasse, ci volevano capitali di cui non disponevo e quindi ho optato per la lavorazione in conto terzi, che non necessita di investimenti in materie prime, mezzi produttivi (macchine da stampa e taglierine) e organizzazione». Così la storia è andata avanti, scandita dall’acquisto costante di nuove macchine. Tanti sono gli aneddoti che riaffiorano alla memoria di Giancarlo, con al centro l’ “ex-padrone“ con cui, se non fosse prematuramente scomparso, avrebbe dovuto entrare in società per avviare una nuova attività. * Il nome Castagna Univel sembra sia stato inventato dal fondatore prendendo spunto dal cellophane (Univel sta per “velo unico”), saranizzato e saldabile, che all’inizio dell’impresa importava, con grande fortuna, dall’America. |