Collaborazione: una risorsa straordinaria

L'intervista all'AD di Aliplast Michele Petrone. Lo abbiamo incontrato alla Milano Beauty Week 2024

Luciana Guidotti

Abbiamo incontrato Michele Petrone, fresco di nomina ad AD di Aliplast, a Palazzo Giureconsulti in una bella giornata di sole della Milano Beauty Week 2024, la settimana dedicata alla cultura della bellezza e del benessere organizzata da Cosmetica Italia in collaborazione con Cosmoprof ed Esxence. Ideata per mettere in luce le peculiarità della filiera cosmetica italiana, l’iniziativa promuove da tre anni il valore sociale, scientifico ed economico di un settore, chiamato a esprimersi sui temi della sostenibilità in senso lato e dell’economia circolare.

Temi su cui, per storia e natura, Aliplast ha senza dubbio molto da dire, forte di una cultura del recupero (circolare) e del riciclo (ben gestito) di scarti e rifiuti plastici che possono dar vita a nuovi prodotti.

Buongiorno dunque a Michele Petrone, amministratore delegato di Aliplast, che ci racconta…

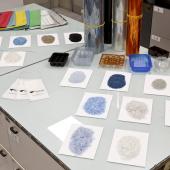

«Vi racconto anzitutto come è nata l’iniziativa “collettiva” che ha portato a realizzare il prototipo di un flacone per il cosmetico in rPET. Motore del progetto è stato il gruppo di lavoro che ha unito, oltre a noi riciclatori, i diversi attori della catena del valore (Pink Frogs formulatore dello struccante micellare oil to milk, Eurovetrocap produttore del packaging ed Eurolabel delle etichette) per arrivare a un imballaggio pensato già all’origine in ottica circolare, unendo esigenze industriali, ambientali, funzionali ed estetiche.

Aliplast collabora da tempo con Cosmetica Italia e l'anno scorso abbiamo redatto insieme le linee guida che permettono alle aziende di ragionare sulla necessità di vivere un nuovo capitolo di sostenibilità…».

«Comincio proprio da lì, perché penso che sia stato un tentativo ben riuscito di far comprendere alle persone e alle aziende che, proprio partendo dai comportamenti e dalle scelte individuali, è possibile dar vita a un prodotto in grado di rispondere alle best practice che consentono di rinnovare, riciclare e rigenerare materia.

Dopo aver presentato il White Paper sugli imballaggi cosmetici, abbiamo iniziato a lavorare, dando vita alla parte forse più innovativa di tutto il progetto: abbiamo infatti organizzato un gruppo di lavoro multidisciplinare, coinvolgendo persone e aziende che sono parte attiva della catena del valore…

D’altronde, l'unico modo per raggiungere un risultato degno di nota è la partnership, come peraltro prescrive anche l’agenda ONU nel suo obiettivo numero 17, che io reputo da sempre il più importante di tutti».

«In questo modo la partnership ha davvero la valenza di un lavoro comune: insieme a noi, che abbiamo il ruolo di riciclatori e di rigeneratori di materia plastica, c’è chi si è occupato di progettare e produrre il flacone, chi si è occupato dell'etichetta, chi ha realizzato il prodotto cosmetico.

Tutti hanno fornito costantemente i dati di analisi, condividendo la certezza di un obiettivo comune: realizzare un packaging che fosse sostenibile e riciclabile al 100%. Pensando poi al consumatore finale, volevamo che il contenitore fosse anche facile da gestire in fase di smaltimento. E ci siamo effettivamente riusciti. Non è infatti necessario che il consumatore si preoccupi di staccare il tappo o l’etichetta dal flacone, dato che può conferire l’intero contenitore direttamente nella raccolta differenziata.

Ed è in questa fase che interveniamo noi di Aliplast, gestendo il materiale e riciclandolo al 100%, per reimmetterlo nuovamente nel circuito produttivo: di fatto lavoriamo due materiali diversi - rPET per il flacone e PE/PP per il tappo - ma assimilabili nella stessa raccolta e li gestiamo in contemporanea senza problemi nella fase di riciclo dato che, per le loro caratteristiche qualitative e tecniche, tali materiali si auto-separano. Il materiale conferito viene intercettato nell'ambito della selezione, cui seguono la macinazione e il lavaggio.

Importante sottolineare che durante il lavaggio, l'etichetta - che occupa meno del 50% della superficie e che quindi richiede un minor impiego di adesivo - si stacca immediatamente senza alcun tipo di problema».

Un flacone in PET riciclato e riciclabile

Il flacone realizzato in PET riciclato al 100%, prodotto da Aliplast, è stato progettato secondo le indicazioni del white paper “Imballaggi in plastica nel settore cosmetico: guida per una produzione più circolare” presentato nel 2023 da Cosmetica Italia e Aliplast, che raccoglie le indicazioni pratiche per guidare il settore verso imballaggi in plastica pienamente riciclabili.

Assomma una serie di caratteristiche che ne favoriscono il riciclo. Oltre al corpo principale in monomateriale PET, le tonalità cromatiche trasparenti permettono un riciclo di migliore qualità perché facilmente intercettabili dai lettori di selezione della plastica.

Ben pensata anche la scelta dei polimeri, che facilitano la separazione fra flacone PET e tappo in PE/PP. Va nella direzione della riciclabilità anche l’etichetta, removibile in fase di riciclo, che elimina la necessità di serigrafie sul flacone. Il risultato è un contenitore “circolare” che facilita la vita anche al consumatore, perché una volta svuotato del contenuto, è sufficiente conferirlo nella raccolta differenziata della plastica senza separare tappo o etichetta.

Un racconto circolare sempre più ricco di novità

«Avere lavorato insieme a Cosmetica Italia e ai produttori di packaging cosmetico ci ha rinfrancato sulla bontà degli investimenti che Aliplast sta mettendo in campo. Mi riferisco in particolare all’impianto in via di completamento a Modena (all’interno del polo dove già coesistono il termovalorizzatore e l’impianto di depurazione delle acque reflue gestiti dalla multiutility Gruppo Hera, a cui fa riferimento anche Aliplast, Ndr.) che sarà in grado di produrre ogni anno, a regime e con il metodo dell’upcycling, fino a 30 mila tonnellate di polimeri riciclati di alta qualità a partire da rifiuti plastici rigidi, ovvero HDPE e PP, tra i più difficili da riciclare con efficacia, provenienti da settori come l’elettronica di consumo e l’automotive».

«E ricordo anche lo stabilimento piemontese di Borgolavezzaro (Novara), dove stiamo attuando un ampliamento, puntando ad aumentarne il valore strategico come hub di collegamento con le aree del nord-ovest italiano e con i siti Aliplast in Spagna e Francia. In particolare, dedicheremo l’impianto alla rigenerazione dei granuli di LDPE, con l'obiettivo di intercettare la domanda di materiale da imballaggio estensibile. Anche in questo caso, è la collaborazione con player di rilievo nell’ambito della logistica a spingere la sperimentazione e la ricerca, dato che l'interesse per un rigenerato estensibile è davvero elevato. Abbiamo già avuto dei buoni ritorni e partiremo presto con ulteriori sperimentazioni dedicate ad alcuni clienti, così da arrivare in breve tempo a una produzione di qualità su scala industriale.

Sottolineo, infine, che entrambi i progetti significano, in pratica, anche un incremento significativo di risorse: tra Modena e Novara avremo infatti circa 100 nuovi colleghi, con ricadute decisamente positive per il tessuto sociale di questi territori».

I punti forza: impegno e trasparenza

«Noi siamo da sempre aperti a cogliere le opportunità che possono derivare da una crescita per vie esterne oppure partendo da zero, dopo una verifica delle potenzialità delle aree nelle quali siamo già operativi, sia in termini di approvvigionamento di scarti che di vendita di materiali.

Oggi, grande punto di forza di Aliplast è di far parte di Herambiente - Gruppo Hera, per il quale la sostenibilità è da sempre la chiave di volta di ogni attività: siamo considerati un fiore all'occhiello, attraverso il quale è possibile sviluppare ulteriori progetti di economia circolare. Potremmo dire di essere “il braccio operativo della sostenibilità”. E questo nonostante le dinamiche di mercato molto complicate, con una disparità importante fra i prezzi delle materie prime vergine e delle materie prime seconde.

I numeri di Aliplast continuano peraltro a essere buoni: un fatturato che, storicamente, supera i 200 milioni di euro, un piano di investimenti che si aggira intorno ai 100 milioni, 420 addetti (come abbiamo detto poco sopra, in crescita)».

«Dal canto nostro confidiamo comunque nel fatto che una regolamentazione più completa e certa dia l’impulso necessario a sostenere l'industria del riciclo in Italia, che è certamente all'avanguardia, ma va tutelata.

Aliplast realizza ogni anno il bilancio di sostenibilità e compie studi di LCA, dimostrando con dati effettivi che la produzione di materie prime riciclate da plastica ha, in termini di emissioni di CO2, un impatto di gran lunga inferiore rispetto alle materie prime vergini.

La valorizzazione delle minori emissioni di CO2 potrebbe dare un contributo ulteriore allo sviluppo delle aziende di riciclo: una manovra che sarebbe tra l'altro anche a “impatto zero” per lo Stato nonché in linea con il PPWR.

Se poi pensiamo che il contenuto minimo di riciclato negli imballaggi è destinato a crescere, soprattutto nel packaging monouso, noi vogliamo essere pronti. I nostri investimenti ci consentono di cogliere le opportunità insite nel PPWR, e sosteniamo la linea delle regole chiare e soprattutto uguali per tutti, che aprono a una sana ed equilibrata competizione di mercato. Auspichiamo la necessità di maggiori controlli, che porteranno a maggiore attenzione alla qualità della materia prodotta e alla sua tracciabilità, fino ad arrivare alla certificazione. E lo ripeto, Aliplast è pronta».