Dall’emulsione al tubetto, in tutti i formati

PLC e touch screen Omron rappresentano il cuore delle soluzioni sviluppate da Axomatic per produrre e confezionare creme, gel ed emulsioni in qualsiasi formato. Un chiaro esempio di come (e perché) l’intelligenza a bordo macchina faccia la differenza, dando vita a una collaborazione di successo.

Da quasi 30 anni, Axomatic sviluppa, progetta e realizza macchine automatiche per il settore farmaceutico, cosmetico, chimico e alimentare: con due unità produttive (in provincia di Milano e di Vicenza), ha consegnato ad oggi oltre 1500 impianti nel mondo, curando in molti casi anche l’assemblaggio, il collaudo e la realizzazione dei particolari di carpenteria.

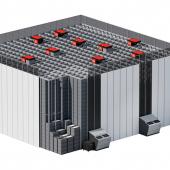

Fiore all’occhiello della sua attività sono, in particolare, i mescolatori e le intubettatrici, soluzioni pensate per soddisfare gli alti standard di conformità, versatilità e prestazioni richiesti dal mercato.

Nello specifico, Axomatic dispone oggi di una gamma completa di turboemulsori sottovuoto da 5 a 10mila litri in acciaio inox 316L e di un’altrettanto ampia linea di intubettatrici automatiche o semi-automatiche con prestazioni da 20 a 300 pezzi/minuto.

Decisivo, in tutti i casi, il supporto offerto da Omron, fornitore tecnologico per tutto ciò che concerne l’intelligenza a bordo macchina.

60 tubetti al minuto, riempiti e sigillati con cura

«Molte multinazionali della cosmesi - spiega Luca Olivieri, General Manager di Axomatic Srl - hanno bisogno di un partner che sappia supportarli lungo l’intero ciclo di vita dei prodotti (siano essi creme, gel, shampoo o altre emulsioni) dalla sua realizzazione fino al riempimento del tubetto e al successivo confezionamento in astucci di vendita. In questi casi, il costruttore della macchina deve garantire non solo un risultato in linea con le specifiche di prodotto ma deve saper offrire soluzioni flessibili, capaci cioè di adattarsi ai vari tipi di formato richiesti dal committente».

Sfruttando un approccio di questo genere, Axomatic ha realizzato di recente un impianto completo per un noto brand canadese della cosmesi, che aveva necessità di rinnovare una linea per la produzione e il confezionamento dei suoi prodotti di bellezza. La soluzione, che comprende un mescolatore in acciaio inox 316L e un’intubettatrice AXO 800 per il riempimento e il confezionamento dei prodotti in contenitori di politene, opera a una velocità di 60 pezzi/minuto, riuscendo a gestire in tempi molto rapidi i cambi formato richiesti dal cliente.

La ricetta per un prodotto omogeneo

Il mescolatore è un turbo-emulsore a pale controrotanti e raschianti in teflon, progettato per ricevere le varie fasi del composto (acquosa, grassa, emulsione), riscaldarle fino a una temperatura di 70-75 °C e, attraverso una turbina, portarle ad emulsione attraverso una lavorazione a 3000 giri al minuto. La macchina provvede inoltre a mantenere il composto in costante movimento attraverso un sistema coassiale, a raffreddarlo (dapprima intorno ai 40 °C e, poi, dopo l’aggiunta delle profumazioni, a 20 °C) e quindi a scaricarlo.

Per garantire la qualità e la ripetibilità del processo, Axomatic ha focalizzato l’attenzione su tre fattori chiave: velocità della turbina di omogenizzazione, controllo della temperatura e gestione del vuoto. Da qui la decisione di integrare all’interno della macchina un PLC Omron per coordinare tutti i parametri di lavorazione.

Il PLC CJ2 Omron si occupa in particolare di bilanciare le fasi riscaldamento e raffreddamento (effettuando un controllo di termocoppia), di controllare il mantenimento della velocità della turbina e di mantenere il set point del vuoto desiderato, sfruttando i dati provenienti dal sensore collegato alla pompa ad anello liquido. L’utilizzo di un protocollo Modbus per la comunicazione completa il quadro, abbattendo le spese di cablaggio e gli errori legati al collegamento degli inverter.

Cambio formato tempo di record

AXO 800 è un’intubettatrice automatica di dimensioni compatte e si rivolge soprattutto a chi, trovandosi a operare con diversi formati di prodotto, ha bisogno di una soluzione molto versatile.

Dal punto di vista strutturale, il cuore del progetto sta nella giostra a 8 stazioni sulla quale avviene il riempimento e la termosaldatura dei tubetti.

Da una scatola di raccolta, i contenitori scendono per gravità sulla macchina, vengono ribaltati in verticale e inseriti nelle boccole della tavola rotante, quindi insufflati con aria compressa, riorientati e riempiti mediante un dosatore; infine, vengono riscaldati sull’estremità superiore, sigillati mediante pinzatura, tagliati e rifilati.

«La macchina - spiega Olivieri - è in grado di dosare e riempire tubetti di dimensioni molto variabili, da 3 grammi fino a un massimo di 400 grammi, il tutto senza ricorrere a utensili. E qualsiasi operatore può completare il cambio formato in un tempo massimo di 15 minuti».

E se dal punto di vista meccanico, l’impiego di un sistema di dosaggio in acciaio inox 316L completamente smontabile e lavabile per mezzo di tri-clamp consente di snellire parecchio le operazioni di attrezzaggio, dal punto di vista elettronico l’impiego di un PLC Omron CJ2 si rivela decisivo per la capacità di gestire gli I/O deputati al controllo della velocità degli inverter, delle temperature e dei dati provenienti dai sensori.

Una finestra su tutta la macchina

Dal pannello operatore - un touch screen Omron NS8 da 8 pollici - l’operatore può interagire in modo molto semplice con tutte le funzioni chiave della macchina: velocità, volume di dosaggio, livello del prodotto nella tramoggia, e soprattutto temperatura del prodotto e del contenitore, parametri fondamentali per regolare la fluidità del composto e migliorare le operazioni di saldatura.

Sfruttando un sistema di telecamere Omron, può inoltre controllare le scorte di tubetti nel magazzino automatico, nonché l’orientamento degli stessi sulla stazione di caricamento.

«Gestire facilmente tutte le varie fasi di lavorazione tramite pannello operatore è un aspetto ormai fondamentale per questo genere di macchine» tiene a sottolineare Olivieri. «Nel settore cosmetico, ma anche in quello farmaceutico e alimentare, i clienti vogliono avere la libertà di inventare nuove ricette. Tutto ciò è reso possibile dalla presenza di un PLC Omron, un controllore in grado di raccogliere tutti i principali parametri di produzione, metterli in sequenza e portarli a esecuzione. In questo modo la macchina è davvero autonoma: l’operatore deve limitarsi a presidiare l’impianto ed effettuare piccole correzioni di routine».

Il vantaggio delle icone

L’impiego di un pannello operatore customizzato con un’interfaccia a icone garantisce un’esperienza d’uso molto intuitiva, paragonabile per semplicità a quella offerta dagli smartphone touch di ultima generazione. Non meno importante è la possibilità di sfruttare una connessione Ethernet per remotare le funzioni chiave della macchina e dei dispositivi accessori (bilance, telecamere, lettori di codici a barre).

L’obiettivo, precisa ancora Olivieri, è offrire agli operatori e ai capi-reparto un controllo pressoché totale sulla produzione: «Sempre più utenti vogliono controllare i propri impianti con la stessa facilità con cui oggi consultano il proprio telefonino. Per questo motivo abbiamo sviluppato un’interazione su touch screen che si ispira alle interfacce a icone dei device mobili, dunque facilmente comprensibile da tutti gli operatori a prescindere dalla loro nazionalità.

La possibilità di sfruttare una rete Ethernet offre inoltre ai capi-reparto la facoltà di preparare le ricette in remoto e interagire con la macchina direttamente dal proprio ufficio».

Potendo sfruttare un’architettura modulare e un sistema di programmazione molto intuitivo, Axomatic può soddisfare anche le eventuali richieste espresse in fase avanzata dai clienti finali, dall’aggiunta di reti di comunicazione ai componenti di terze parti (ad esempio bilance). Il ricorso alla componentistica Omron, inoltre, consente alla società di offrire un livello di supporto e assistenza molto estesa. «Il marchio Omron - conclude Luca Olivieri - è conosciuto e apprezzato in tutto il mondo non solo per la qualità dei suoi prodotti ma anche per la capillarità e la competenza del suo servizio tecnico».