L’Additive Manufacturing in Italia

In forte espansione grazie anche agli incentivi, l’A.M. è finito sotto la lente di SPS Italia, che ha pubblicato l’Osservatorio Additive Manufacturing - Conoscenza, uso e sviluppi delle tecnologie additive” in collaborazione con Politecnico di Milano/MADE, Politecnico di Torino/+CIM 4.0, Università di Pavia, Porsche Consulting. Maurizio Cacciamani

L’Additive Manufacturing è un mercato in forte espansione in tutti i settori industriali, tanto che si stima potrà superare i 27 miliardi di dollari nel 2023. Il vero punto di svolta ci sarà quando diventerà una tecnologia molto diffusa, sostituendo le tecniche tradizionali e generando nuovi business model.

Memorandum: alla fiera SPS di Parma ci sarà un’area dedicata all’Additive Manufacturing, che animerà il District 4.0 dal 6 all’8 luglio 2021

L’A.M. è una delle tecnologie Industry 4.0, a cui le industrie manufatturiere italiane si stanno approcciando, studiandone vantaggi e problemi. Uno degli elementi più interessanti emersi dall’Osservatorio è che le tecnologie additive non interessano solo i tecnici, ma anche imprenditori e top manager (25% delle risposte), manager (40%) che si interessano di strategie, vendite e marketing, gestione del rischio. L’A.M. non è percepito dunque unicamente come un “upgrade” tecnologico, ma come un’effettiva opportunità di business.

Chi ha risposto al questionario? Soprattutto micro, piccole e medie imprese (64%), mentre le aziende grandi o molto grandi sono al 36%. Il settore più interessato è risultato essere quello della Meccanica e dei Beni strumentali, evidentemente assetato di innovazione anche per la forte proiezione internazionale, seguito a grande distanza da Automotive, Farmaceutico/Medicale, Beni di consumo/Moda, Packaging, Aeronautica/Spazio.

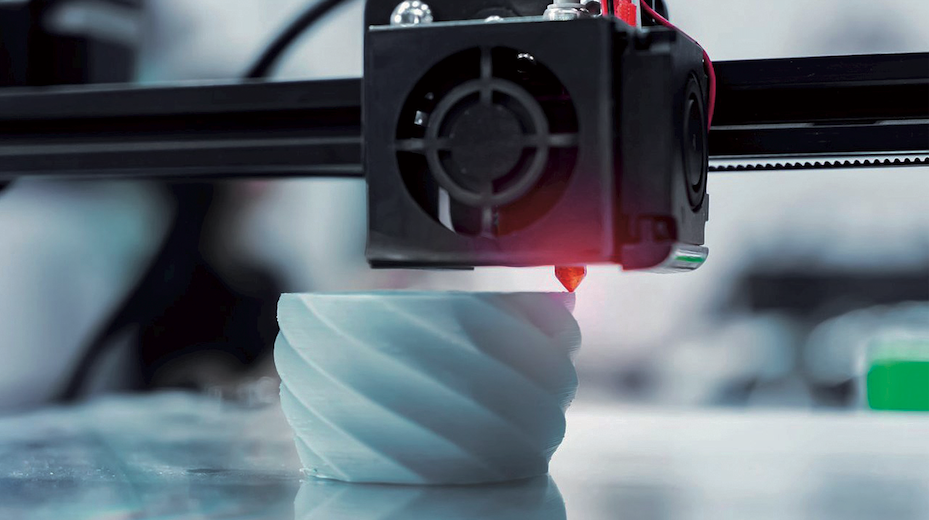

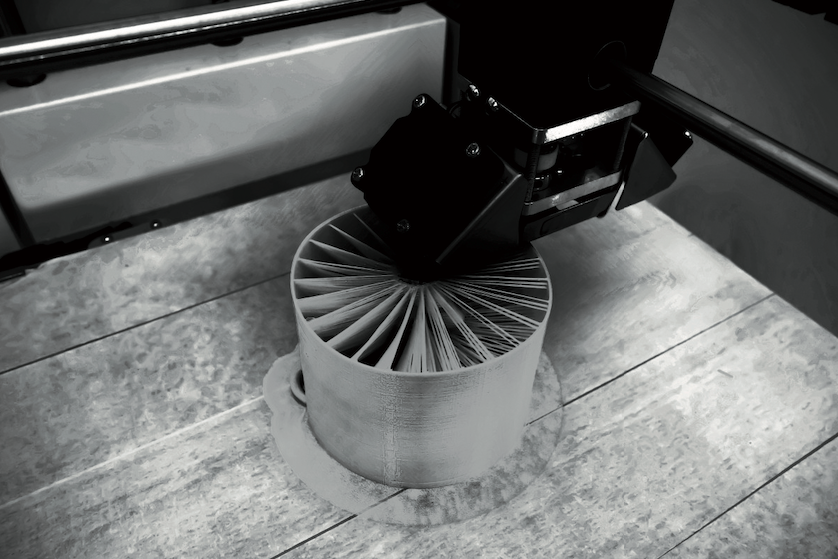

La tecnologia e il mercato. «Dall’analisi dei risultati si conferma il ruolo consolidato di alcune tecnologie (estrusione e letto di polvere) e alcune classi di materiali (polimeri e metalli) come quelle dominanti al momento, per prototipazione e produzione di piccola serie», così Bianca Maria Colosimo, Dipartimento di Ingegneria Meccanica Politecnico di Milano - MADE Competence Center I4.0, che continua «Risulta anche evidente la necessità di trarre vantaggio dalle tecnologie additive partendo da un re-design del prodotto». Il 40% degli intervistati vede il material jetting (deposizione del materiale in gocce) come la tecnologia sulla quale concentrare le aspettative future per i potenziali vantaggi (elevata risoluzione e produttività) ma con al momento alcuni limiti.

Dove trova impiego l’A.M.? Nella prototipazione (39%), combinata eventualmente a produzione di piccole serie e prodotti customizzati (32%), ambiti in cui la tecnologia additiva al momento riesce a proporre soluzioni economicamente vantaggiose. L’estrusione (tipicamente di polimeri) e le tecnologie a letto di polvere (per polimeri e materiali metallici) vengono utilizzate rispettivamente dal 50% e 40% degli intervistati.

I service bureau (55%) e le università/centri di ricerca (35%) rivestono un ruolo importante nella diffusione delle tecnologie additive, in quanto permettono agli end user di valutarne le potenzialità senza dover sostenere grossi investimenti iniziali. Quasi il 60% degli intervistati vede nella realizzazione di prototipi funzionali, nella pre-serie e nella produzione di piccoli lotti il principale vantaggio delle tecnologie additive, dato questo confermato anche dai fornitori di tecnologie. Tecnologie a letto di polvere (60%) e a estrusione (45%) si affermano per la stampa di materiali polimerici (75%), metallici (più del 60%) e compositi (45%).

Approccio alle tecnologie

Giovanni Notarnicola, Associate Partner Porsche Consulting, ha messo in evidenza come dall’Osservatorio emerga un forte potenziale a medio termine di questa tecnologia, frenato talvolta dalla mancanza di competenze interne (56%) e dagli elevati investimenti percepiti per l’implementazione (20%). Un’efficace diffusione della conoscenza e un adeguato utilizzo degli incentivi europei e governativi potrebbero superare questi freni.

Spinta all’innovazione e volontà di superare i vincoli produttivi hanno convinto chi ha già sperimentato con successo l’A.M. che, nell’80% dei casi, ha soddisfatto e superato le aspettative. Il valore potenziale di questa tecnologia impatta su diverse fasi della catena del valore, dalla ricerca e sviluppo fino all’after-sales, passando per la produzione.

Altri dati interessanti: tra il 60% degli utilizzatori che hanno partecipato all’Osservatorio, il 31% lo ha fatto con personale interno; del restante 40% (che non le ha ancora utilizzate), la maggior parte ne ravvede un probabile impiego a medio termine. Volontà di esplorare una tecnologia emergente, impatto percepito sui tempi di R&D, unito alla volontà di superare i vincoli nella progettazione e nella produzione, sono i principali motivi che hanno spinto le imprese a sperimentare questa tecnologia che offre elevata flessibilità.

Competenze

«Uno degli ostacoli alla diffusone dell’A.M.» spiega Luca Iuliano, Direttore del Centro Interdipartimentale di Integrated Additive Manufacturing (IAM@PoliTo) del Politecnico di Torino, Presidente del Competence Center CIM 4.0, «riguarda la mancanza di competenze e di professionisti con formazione specifica sulle tecnologie, i materiali e i processi».

L’integrazione delle tecnologie AM nei processi produttivi richiede competenze multidisciplinari, dalle soluzioni avanzate di progettazione, alle tecniche di trattamento e caratterizzazione dei materiali fino alle soluzioni di controllo della qualità, monitoraggio e simulazione di processo.

Rilevante, quindi, la necessità di investire in training on the job (41,1% delle risposte) per la formazione del personale all’interno di laboratori dedicati, con il supporto e la consulenza del mondo accademico e della ricerca.

Le principali competenze che mancano nelle aziende sono nell’ordine: le conoscenze approfondite dei processi (74,4%), quelle sul “design for A.M.” (73,3%) e sulle metodologie di post-processo e di finitura (47,8%).

Parlando dei servizi destinati a favorire l’adozione dell’A.M. nelle imprese, quella considerata più strategica è il training on the job per la formazione del personale all’interno di laboratori dedicati, seguita dalla consulenza per la tecnologia da adottare, e dalla consulenza su design & engineering per l’A.M.

Tutti i vantaggi dell’A.M.

La sfida per le imprese è saper guardare avanti immaginando i possibili scenari evolutivi del proprio settore, avviando allo stesso tempo un percorso sperimentale, modulabile e sostenibile. Vincerà chi, grazie a un approccio strategico, trasformerà l’Additive Manufacturing in una leva di vantaggio competitivo. L’A.M., tecnologia ormai matura, non è la panacea per tutti i mali, pertanto non è in grado di risolvere tutte le applicazioni, tuttavia offre parecchi vantaggi:

• Tecnologia Industry 4.0

• Riduzione dei tempi di progettazione

• Libertà di progettazione

• Riduzione dei tempi di sviluppo e del time to market

• Riduzione del consumo di materiale (utilizza solo quello che serve)

• Riduzione degli scarti

• Semplificazione delle attività legate al fine vita del prodotto (smaltimento)

• Estensione della vita dei prodotto (riparazioni più semplici)

• Riduzione del numero dei componenti grazie alla possibilità di realizzare forme complesse con riduzione dei tempi di assemblaggio

• Produzione ricambi ad hoc (anche pezzi unici) con conseguente drastica riduzione del magazzino ricambi

• Distribuzione della produzione su macchine localizzate geograficamente in posti diversi con riduzione dei costi di trasporto.

Il ritorno degli investimenti e le prospettive strategiche

Per Ferdinando Auricchio, Scienza delle Costruzioni, Dipartimento di Ingegneria Civile e Architettura Università degli Studi di Pavia, «L’A.M. è una tecnologia sufficientemente diffusa e apprezzata per la capacità di fornire un importante valore aggiunto: la riduzione dei tempi di progettazione e produzione (73,2%)».

È però percepita in modo limitato la necessità di riprogettare e di ottimizzare in modo da aumentare la competitività sfruttando le nuove modalità di progettazione/produzione. Una percentuale tutt’altro che trascurabile di utenti ha una chiara visione dell’impatto dei costi (63,4%), ma per una fetta importante di potenziali fruitori è ancora poco chiaro quali siano i costi e il valore aggiunto offerto (36,6%).

L’A.M. viene vista dal 48,3% come una tecnologia con un ritorno a breve termine (

Per concludere, una previsione su dove verrà utilizzata l’A.M. nei prossimi anni: oltre ai settori di maggior impiego citati più sopra, vanno sottolineate le percentuali ottenute dai settori farmaceutico/medicale 36,7%, packaging 8,9% e alimentare 3,3%.

Il pdf dell’Osservatorio è scaricabile a questo link