Crescere bene, è meglio

Qualità della produzione (100% in house), personalizzazione e servizio al cliente: queste le parole chiave per Omas Tecnosistemi, che progetta e costruisce macchine automatiche per importanti settori industriali, cosmetico e make-up in primis, ma anche healthcare e farmaceutico, chimico e alimentare.

Passi fondamentali per la crescita: ampliamento della gamma e della struttura produttiva.

Impianti di riempimento e tappatura, una gamma di sistemi per il confezionamento asettico, sistemi pulizia flaconi sia ad aria che acqua sterile, tunnel di raffreddamento, serbatoi, dissolutori, turbo emulsionatori, fusori, etichettatrici e altre macchine accessorie a corredo… Questo il panorama costruttivo in cui si muove Omas Tecnosistemi che, dal 1973, offre tecnologie all’avanguardia.

Incontrata al Cosmopack di Bologna, Stefania Giudici, marketing manager della società di Cerro Maggiore (MI), ci descrive le ultime tappe di una crescita che, seppur tumultuosa (è passata dai 15 dipendenti del 2010 agli oltre 80 di oggi), viene governata con determinazione, senso pratico e una buona dose di originalità, affrontando il mercato domestico e internazionale con un’offerta ampia e articolata, puntando anzitutto alla qualità.

Quali sono i vostri principali settori di sbocco?

Da sempre siamo concentrati sul cosmetico e make-up, ma anche sull’healthcare con produzione di macchinari anche con flusso laminare e per installazioni in camera sterile, che in particolare in Italia ci sta dando molte soddisfazioni. Ma anche l’export è ottimo. Lo dimostra la crescita del fatturato registrato nel 2016 che contiamo sia destinato a proseguire, come evidenziano i risultati dei primi tre mesi del 2017: gli utilizzatori stanno infatti facendo importanti investimenti in nuove macchine, il che significa voglia di produrre, di fare…

Negli ultimi anni, abbiamo anche iniziato a proporre impianti e linee asettiche, come ad esempio, due linee per sospensione e due linee per antibiotici anche in polvere vendute in Iran, complete di lavaflaconi e tunnel di depirogenazione. Siamo anche in consegna, nella regione di Mosca, con tre impianti completi per il confezionamento di provette per diagnostica. Insomma, lavoriamo su più fronti per affermarci e per consolidare la nostra presenza sul mercato globale.

Quali le novità di prodotto?

Più che lanciare nuovi prodotti stiamo lavorando ad ampliare la gamma esistente; è il caso dei mixer, di cui abbiamo previsto di aumentare le capacità e i formati. Il nostro impegno è quindi duplice: se da un lato continuiamo a costruire macchine semplici e standardizzate, dall’altro vogliamo accreditarci come fornitori di soluzioni chiavi in mano e ad alta specializzazione, considerate le competenze che abbiamo sviluppato nel tempo.

Avete appena terminato di ampliare l’area produttiva. Quali sono stati gli interventi più significativi?

Si è trattato di un intervento strutturale importante, strumentale agli obiettivi di crescita che ci siamo posti. Con i 4.000 m2 nuovi in più, lo stabilimento copre oggi una superficie di circa a 10.000 m2. Il che ci ha consentito di rinnovare l’unità dedicata alla produzione di serbatoi e miscelatori, per permetterci di realizzare in-house anche grandi formati, oltre al nuovo reparto dedicato alla produzione in serie di intubettatrici e macchine semi automatiche.

Di grande importanza, è stato estendere all’intero sito produttivo entrambe le certificazioni UNI EN ISO 9001:2008 e 14001:2004, in essere dal 2011, coprendo così l’intera filiera: commerciale, progettazione, lavorazioni meccaniche e trattamenti superficiali, montaggio, fino al post vendita e al nuovo servizio di customer care, attivo da maggio 2016.

Il prossimo anno faremo il passaggio alle nuove norme nella versione 2015, e la sfida sarà di integrare le certificazioni in un obiettivo comune.

Tengo molto a entrambe le certificazioni, ma in particolare alla 14001, che attesta quanto la nostra azienda sia attenta a un ambiente lavorativo sano e, in particolar modo, all’impatto ambientale generato dalle nostre attività. Proteggere il nostro pianeta dovrebbe essere la prerogativa delle industrie sia grandi ma anche medio/piccole come la nostra che, insieme, possono dare un grande contributo.

Avete mantenuto o, addirittura, riportato in-house molte lavorazioni. È una scelta in controtendenza...

Si, e ne siamo convinti. Riteniamo infatti che per curare nei dettagli le nostre macchine, sia essenziale avere il controllo assoluto sull’intera produzione, dalla progettazione alla costruzione, comprese le lavorazioni meccaniche, fiore all’occhiello della nostra azienda: tutto viene realizzato in Omas. Per questo motivo abbiamo un sito produttivo interno, dotato di centri di lavoro, macchine a controllo numerico, frese e torni paralleli tradizionali.

Abbiamo inoltre ampliato il reparto di carpenteria leggera, dedicando un’area ai trattamenti superficiali quali la saldatura ed un’area per la lucidatura dei metalli, che fino allo scorso anno era una lavorazione affidata a fornitori esterni.

Sembra quasi che, sul fronte produttivo, abbiate scelto di seguire il modello tedesco...

Si, ma con la capacità di ascolto e flessibilità sartoriale che contraddistinguono le aziende italiane. Del resto, per crescere occorre assicurare, da un lato una certa standardizzazione del prodotto, dall’altro la possibilità di personalizzarlo in base alle richieste del cliente. A questo scopo, anche la modularità è una prerogativa della nostra offerta.

Avete messo in campo un grande impegno nel garantire la massima qualità della fornitura… Ma le aziende utilizzatrici sono poi in grado di sfruttare al meglio le vostre soluzioni?

Certo. In primo luogo perché le nostre macchine sono molto versatili, ma anche perché garantiamo un’ottima assistenza post vendita, affiancando costantemente gli utilizzatori, ad esempio per quanto riguarda la realizzazione di nuovi cambi formato, o la necessità di modifiche o installazione di nuovi accessori per gli impianti esistenti.

Creiamo così una continuità di lavoro, puntando a fidelizzare i clienti.

Omas e le proposte al mercato globale

Omas Tecnosistemi rinnova anche il proprio impegno nel presidiare i mercati di riferimento con la partecipazione a eventi fieristici di rilievo internazionale. Dopo Cosmopack, l’appuntamento bolognese con la cosmesi, le tappe successive del 2017 sono state Iran Beauty & Clean e, nel giro di breve, Interpack.

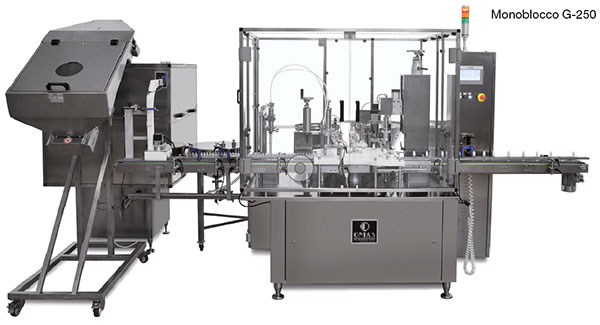

Qui, l’azienda ha messo in mostra il monoblocco per e-liquid cigarettes G-250 che ha riscosso grande interesse, confermato dalle numerose richieste pervenute direttamente in fiera, ma anche il soffiatore flaconi installato in camera sterile GTS-11, nonché la nuova intubettatrice GMT70 per tubi in polietilene.

Terminata Interpack, è stata la volta di Beauty World a Dubai, dove ha presentato in anteprima assoluta MICROBLOC, ancor più piccolo del MINIBLOC in produzione da anni: all’apparenza, potrebbe essere visto quasi come una “demo” dei monoblocchi automatici, è invece una macchina a tutti gli effetti gestita da pannello operativo, studiata e proposta per le campionature prodotto fino a 50 ml. In esposizione anche la nuova GMT70, intubettatrice per tubi alluminio, e il GC-250, monoblocco di riempimento e tappatura flaconi. Per la prima volta a Dubai, Omas ha ottenuto risultati di gran lunga superiori a ogni aspettativa, testimoniando che i mercati arabi sono in forte espansione e meritevoli di grande attenzione. E se la primavera di Omas è stata caratterizzata dalle proposte per il settore cosmetico, l’autunno la vedrà protagonista a PackExpo Las Vegas, a CPHI a Francoforte e Andina Pack a Bogotà.