Nastri trasportatori per alimenti

Da M.H. Material Handling una guida alla scelta corretta di un nastro trasportatore che, per requisiti strutturali e costruttivi, contribuisca a garantire la sicurezza alimentare.

Forte di un’esperienza trentennale nella movimentazione e logistica di stabilimento, l’italiana M.H. risponde a qualsiasi esigenza di trasporto interno sia in termini di layout che in termini di prodotto trasportato.

Con particolare riferimento ai nastri trasportatori da utilizzare in ambito food, la filosofia di M.H. Material Handling è quella di proporre soluzioni adeguate dal punto di vista normativo, salvaguardando il valore dell’investimento.

Di seguito un’analisi puntuale dei tre possibili standard costruttivi.

Washdown, easy to clean e hygienic design

Con l’esclusione dei nastri per prodotti confezionati e posizionati in zona grigia, per i quali strutture in alluminio o in ferro verniciato rispettano tutti i requisiti normativi, si dà per scontato che, ogniqualvolta una parte del nastro entri a contatto con il prodotto alimentare, si debbano utilizzare materiali conformi alla normativa vigente con documentazione a corredo.

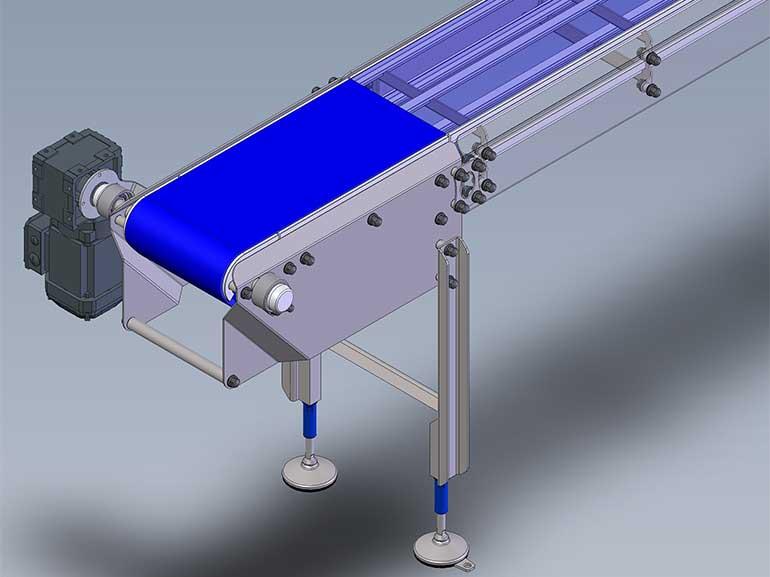

I trasportatori washdown sono costruiti con materiali e accorgimenti adatti al lavaggio con acqua ed eventualmente detergenti, ma il fine ultimo è garantire la vita della macchina in quanto posizionati in zona bianca.

Struttura e accessori sono in acciaio inox, mentre i motori elettrici e accessori pneumatici possono essere componenti standard con semplici protezioni anti-schizzi. Adatti al trasporto di prodotti confezionati o semiconfezionati, il contatto con gli alimenti è occasionale in caso di perdite di prodotto dalle confezioni.

La costruzione easy to clean rappresenta un ulteriore passo avanti rispetto al washdown dato che, oltre alle caratteristiche sopra elencate, il design permette lo smontaggio facilitato per pulizie programmate con una certa frequenza. Si tratta di un compromesso adatto anche al trasporto di alimenti non confezionati, a patto però che i prodotti che non presentino rischi di formazione di carica batterica.

Quando sussiste un forte rischio di formazione di batteri è necessario passare al formato hygienic design: uno standard costruttivo molto più stringente, che prevede ampia accessibilità a tutte le parti del macchinario (caratteristica questa che richiede mediazione con le normative sulla sicurezza), uso di viteria e distanziali speciali, con guarnizioni, così da evitare qualsiasi accoppiamento tra superfici piane, nessun filetto visibile e nessuna superficie orizzontale o, peggio, concava in cui possa ristagnare il liquido di lavaggio.

L’applicazione più tipica è il trasporto di prodotti nudi come carni o formaggi. E non è quindi un caso che le indicazioni costruttive derivino direttamente dalla normativa USDA americana, sviluppata proprio per questi mercati.

Considerazioni sulle normative e sulle buone pratiche di progettazione

Il tema della sicurezza alimentare è giustamente tenuto in grande rilievo sia dalle istituzioni che dalle aziende produttrici e nel corso degli anni ha prodotto un gran numero di aggiornamenti in termini normativi e di linee guida di buona progettazione per i macchinari.

La normativa comunitaria (n. 1935/2004) è considerata un punto di riferimento, ma non può certo essere l’unico, in primo luogo perché ogni paese della UE può integrare ulteriori requisiti e di seguito perché la normativa si riferisce solo alle caratteristiche richieste ai materiali che vanno a diretto contatto con gli alimenti, ma non stabilisce standard costruttivi specifici, che derivano piuttosto dalla necessità di impedire la contaminazione dei prodotti durante l’uso dei macchinari.

Il fatto che l’onere di garantire una corretta sanificazione degli impianti ricada sull’utilizzatore ha portato come diretta conseguenza a un “arricchimento” delle specifiche di progetto da parte delle aziende alimentari che si sono propagate attraverso i costruttori di macchine lungo tutta la filiera. Per quanto sia diffuso, questo approccio non è corretto e comporta notevoli aggravi sia in termini di costo dei macchinari che di tempi per la progettazione e la manutenzione degli impianti.