Scenari e tecnologie per il flexible packaging

L’imballaggio è materia sempre più complessa e interessante. Dimenticate il passato e provate a pensare a un approccio olistico a un “mezzo” che ha l’obiettivo di realizzare un’interazione con i consumatori su elementi emozionali, integrando funzionalità aggiuntive, nuovi elementi di comunicazione/interattività e benefici diversi da quelli primari. Il tutto senza trascurare, ovviamente, di produrre e stampare il packaging sempre nel modo migliore e a costi competitivi… Stefano Lavorini

Produttori di macchine da stampa, di cilindri, di inchiostri, ma anche converter ed end-user: i relatori del convegno, che ha avuto luogo a Milano il 27 marzo scorso, hanno svolto egregiamente la loro parte fornendo indicazioni utili sullo sviluppo tecnologico della stampa di imballaggi flessibili - in qualche caso, sfatando luoghi comuni e credenze radicate - e sull’evoluzione di questa forma di imballaggio.

Non poteva essere altrimenti, considerando il fatto che all’evento, promosso da Windmöller & Hölscher Italiana in collaborazione con Rossini, Simec Group e Sun Chemical Group Italia, hanno portato la propria testimonianza anche Fiorini International, Di Mauro e Unilever.

Nel complesso, articolati e ben concatenati i contenuti, peccato solo che l’occasione avrebbe meritato un ben diverso numero di partecipanti.

Ma “non” procediamo con ordine…

L’ultimo tira le fila del gioco... E quindi, per una volta, partiamo dall’ultimo intervento della giornata. Quello di Massimo Rosati, responsabile dell’innovazione del settore detergenza in Unilever.

Nelle sue parole l’eco di quanto abbiamo scritto per presentare la Carta etica del Packaging, pubblicata in occasione di Ipack-Ima 2015: “Il packaging, nel suo essere oggetto essenziale e contraddittorio, sta vivendo una fase di piena maturità che, come tale, richiede di aprire un percorso di riflessione condiviso.Se da un lato le “narrazioni contrarie” in questi ultimi anni ne hanno messo in luce in particolare le criticità, dall’altro non è possibile sottrarsi a un ripensamento generale per far evolvere il packaging nel rispetto dei bisogni del consumatore, dell’utilizzatore, dell’ambiente, della società”.

Con grande lucidità e chiarezza Rosati ha infatti delineato le strategie della multinazionale che puntano alla crescita del business, riducendo contestualmente l’impronta ambientale e migliorando l’impatto sociale positivo dell’azienda.

Punto di partenza del processo di rinnovamento e innovazione i trend globali:

- la digital revolution, che apre nuovi canali e nuove opportunità di interazione con i consumatori e che quindi guida anche lo sviluppo del packaging in un contesto in cui lo scaffale non è più l’unico momento di interazione con il cliente finale;

- i nuovi modelli di vita, segnati da processi di urbanizzazione e migrazione, che presuppongono la necessità di sviluppare prodotti improntati alla “multiculturalità”;

- l’attenzione all’ambiente che, sebbene non sia ancora uno dei principali motori di crescita e di acquisto, sta diventando un elemento di preoccupazione e differenziazione per i consumatori su scala globale;

- infine, l’evidenza che i mercati si stanno muovendo verso est e verso sud, con un impatto sulle strategie di produzione e di approvvigionamento delle materie prime.

Con in mente questi fenomeni socio-demografici sono state definite nel mondo Unilever le linee guida per lo sviluppo del pack- aging, ha precisato Rosati, che ha poi puntualmente illustrato le implicazioni dei mega trend e i cambiamenti di approccio da parte dei consumatori nei confronti dei prodotti.

Il risultato di questo percorso concettuale è un packaging che, per Unilever, ha come mission quella di garantire le funzionalità “di base” non negoziabili, ovvero protezione e comunicazione; ma con un focus in più, ovvero la capacità di creare nuove modalità di interazione con i consumatori sulla scorta di elementi più emozionali, che comprendono funzionalità aggiuntive, nuovi elementi di comunicazione/interattività, benefici diversi da quelli primari.

In questo contesto, l’imballaggio flessibile cresce di importanza anche in categorie finora marginali, come nel non food, dove è utilizzato soprattutto come refill.

Più in generale la tendenza, come dimostrano le più recenti applicazioni sul mercato, è di intervenire sulle aree di debolezza di questa tipologia di imballaggio, in particolare per quanto riguarda l’handling, la “dosabilità” e richiudibilità delle confezioni, anche ricorrendo alla creazione di strutture ibride, dove si integrano elementi di flessibilità e rigidità, con l’obiettivo di assicurare ai consumatori nuovi benefici e nuove opportunità.

«C’è la necessità di sviluppare prodotti innovativi sulla base di un pensiero circolare... Unilever sta adottando un approccio olistico per trovare un punto di equilibrio tra la prassi convenzionale, dove l’end-user definisce le caratteristiche del packaging, e la necessità di catturare in maniera più chiara i bisogni dei consumatori. Il tutto grazie anche a una filiera del valore integrata e coesa. Oggi, per Unilever è fondamentale interpretare correttamente il concetto di “responsabilità estesa del produttore”, trovando pensieri e modelli nuovi per ripensare le modalità con cui vengono disegnati, progettati e sviluppati i nostri prodotti e i materiali di confezionamento, allo scopo di facilitarne il riciclo e il riutilizzo.

E in quest’ambito c’è ancora molto da fare».

Chi più spende, meno spende... Riprendendo ora la cronaca della giornata, i lavori sono stati aperti dal padrone di casa, Enrico Vogogna della W&H: dopo una presentazione dell’azienda tedesca che costruisce, tra l’altro, macchine da stampa flessografiche e rotocalco, ha tracciato un quadro d’insieme del mercato dell’imballaggio flessibile nelle diverse aree geografiche del mondo e delle sue dinamiche di crescita, anche rispetto ad altri materiali. «Un mercato difficile ma che offre grandi opportunità in quanto l’imballaggio flessibile, secondo le previsioni, dovrebbe raddoppiare nei prossimi 20 anni». Vogogna ha poi fatto una disamina delle varie voci di costo relative al lavoro di stampa, mettendo l’accento sul fatto che la redditività - al netto della voce relativa alle materie prime - si costruisce sui tempi e sull’efficienza della produzione, sul volume degli scarti, in altri termini sulla scelta della macchina più “conveniente”.

Relazioni particolari: inchiostri e adesivi... Egidio Scotini (Sun Chemical Group) ha introdotto il tema degli inchiostri ad acqua per laminazione e, più in generale, dei vantaggi legati alle soluzioni senza solventi: una tecnologia, per quanto riguarda la stampa flexo, ormai non più sperimentale, in grado di assicurare pulizia, rendimento, semplicità, costi limitati e, soprattutto, sicurezza.

Gli inchiostri per laminazione a base acqua sono formulati a partire da basi utilizzate oggi per la stampa di carta e cartone, ma con una diversa vernice tecnologica, in modo da garantire l’adesione ai film più utilizzati. Ne è stata inoltre testata la compatibilità con la maggior parte degli adesivi senza solventi con ottimi risultati. In sintesi, quindi, gli inchiostri all’acqua consentono di avere valori di bond finali in delaminazione allineati con quelli dei materiali stampati ad accoppiati a solvente, hanno la medesima forza colore, un range relativo al color index completo, e sono approvati FDA: con un vantaggio importante, l’assenza di ritenzione solvente.

Scotini ha poi parlato, per quanto riguarda la stampa rotocalco, di inchiostro monosolvente per laminazione, soffermandosi in particolare sull’interazione tra inchiostro e adesivo in strutture alta barriera, destinate anche a subire trattamenti termici. Sun Chemical, infatti, mettendo a frutto le competenze ed esperienze della capogruppo giapponese DIC Corporation nella produzione di adesivi per laminazione, ha sviluppato una gamma di inchiostri a base poliuretanica pura low migration con altissime prestazioni (esenti da nitrocellulosa, cloro, plastificanti monomerici), che risolve i problemi di dissoluzione dell’inchiostro e relativa formazione di bolle di aria nel laminato, nonché di ritenzione solvente.

In sintesi, inchiostro e adesivo devono essere il più possibile compatibili tra loro e, quindi, tanto meglio se sono prodotti dallo stesso fornitore.

Come cambiano i rapporti con il mercato... Dell’evoluzione dei cilindri anilox in relazione alle esigenze della stampa flexo ha parlato Laura Della Torre. La rappresentante di Simec Group ha illustrato il progetto che, instaurando con i clienti un rapporto di trasparenza e collaborazione, dovrebbe cambiare le modalità di vendita di questo prodotto. Nuovi strumenti (CRM evoluto, ad esempio) per condividere documenti e dati, e nuovi servizi con l’obiettivo di assicurare ai clienti una corretta configurazione dei cilindri anilox, in base alla macchina utilizzata e al lavoro da stampare, una sempre adeguata qualità del prodotto, ma anche una corretta manutenzione. Insomma, Simec mette in campo l’idea di una partnership che, attraverso il monitoraggio costante degli anilox, vuole aiutare i clienti a gestire le problematiche del macchinario, a ridurre i tempi di cambio lavoro e a contenere i costi.

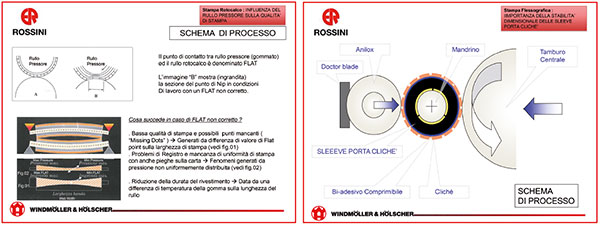

Nel cuore, la qualità... Stabilità dimensionale delle sleeve portaclichè, soprattutto… Lo ha sottolineato con forza Angelo Alloggia della Rossini, perché altrimenti i risultati di stampa sarebbero disastrosi, tanto più con macchine flexo di ultima generazione che possono toccare i 1.100 m/minuto. Dopo aver illustrato il gravoso compito delle sleeve portaclichè (uniformità di trasmissione della pressione di stampa su tutta la lunghezza del clichè, minima eccentricità, facilità di attacco e distacco del biadesivo, resistenza chimica e meccanica) ha presentato la soluzione top di gamma messa a punto dalla Rossini: la sleeve Starcoat. La struttura di poliuretano, che è un materiale di per sé instabile nel tempo, è completamente incapsulata nella vetroresina e inoltre queste sleeve sono dotate di anello di battuta (flangia di protezione della cava di registro) realizzato in poliuretano elastico che evita possibili deformazioni.

Massima attenzione ai rulli anche in campo rotocalco. Si tratta, in questo caso, di rulli pressori, come ha avuto modo di puntualizzare Alloggia, e che devono essere progettati e costruiti per garantire una flessione massima di 0,1 mm/m e avere un rivestimento con un rebound del 50% (caratteristiche dei prodotti Rossini). Ma, attenzione: per ottenere un’ottima qualità e uniformità di stampa è necessario regolare correttamente la pressione nel punto di contatto tra rullo gommato e rullo di stampa e, cosa spesso trascurata, la durezza del rullo pressore in funzione del materiale da stampare. Nel caso, poi, di macchine con formato da 1.000 a 1.400 mm o maggiore, e pressioni superiori ai 6 kg/cm, Rossini ha realizzato speciali rulli di acciaio che integrano la bombatura del rivestimento gommato.

La flexo giusta, su misura e automatizzata... Parole chiare e pacate sono venute da Marcus Bauschulte che, dati alla mano, ha presentato lo storico e i trend relativi alle macchine da stampa flexo, secondo W&H. E non senza qualche sorpresa... Infatti, nell’arco degli ultimi cinque anni c’è stata un’inversione di tendenza da parte dei converter che, per far fronte alla crescente e “inarrestabile” frammentazione degli ordini, si sono progressivamente orientati verso macchine dedicate.

In altri termini, risultano in crescita le aziende che scelgono macchine con “solo” 8 colori, velocità inferiori ai 400 m/minuto e fascia di lavoro max. di 1.000 mm, come la Miraflex S, un’unità compatta che permette di ridurre il tempo di set up grazie ad una elevata automazione che facilita la messa a punto del registro e del colore, nonché il lavaggio. Se, infatti, il mercato dell’imballaggio flessibile globale è in crescita, altrettanto si può dire della concorrenza tra le aziende di trasformazione. E la scelta della macchina diventa determinante soprattutto se si considera che, in molti casi, l’85% dei costi di produzione è costituito dalle materie prime e che la partita si gioca sulla riduzione dei tempi di set up e di stampa, nonché degli scarti.

Contenti e innovativi... Scelta di eccellenza per quanto riguarda i testimonial. Luigi Fiorini ha fotografato la realtà della Fiorini International, diventata in meno di vent’anni uno dei player a livello mondiale nel campo degli shopper. Oggi, con 400 dipendenti e un fatturato di 100 milioni di euro, realizzato per il 65% all’estero in 70 paesi, sta preparando con attenzione il passaggio generazionale. Fiorini ha ripercorso la storia dell’azienda ricordando quanto importante sia stata la scelta della prima macchina da stampa “di qualità” (una 8 colori W&H) e quanta parte abbia avuto nei futuri sviluppi del business.

La capacità di fare innovazione sapendo cogliere le richieste del mercato, è tratto comune anche alla Di Mauro. Specializzata nella stampa e laminazione di strutture medio alta barriera, l’azienda di Cava dei Tirreni ha investito in un nuovo stabilimento in cui figurano una macchina roto Heliostar SL della W&H a 11 colori in grado di stampare sia film che alluminio, accoppiatrici duplex e triplex, nonché una linea per extrusion coating e extrusion lamination.

L’unità produttiva è dotata di reparto di incisione cilindri, di un magazzino per 14 mila matrici di stampa, nonché di impianti per il recupero solventi e la cogenerazione.

Attrezzature allo stato dell’arte, come ha sottolineato Velleda Virno, che consentono di realizzare effetti speciali di stampa e di fare innovazione di prodotto, ovvero di migliorare le performance dell’imballaggio flessibile a un prezzo ragionevole nonché facilmente implementabili sulle linee di confezionamento. Alcuni esempi messi a punto dal team di R&D: il Twist Pack Reclosable che sfrutta la memoria alla piega dell’alluminio, il Tearing Strip con apertura facilitata e banda di strappo ricavata dal laminato stesso, e il Drip Pack con valvola di sgocciolamento per eliminare il liquido di governo prima dell’apertura.

La roto che accelera gli utili... Nell’attività di trasformazione si può guadagnare sfruttando al meglio la macchina, e/o incrementando le velocità di stampa.

Come fare, lo ha spiegato Emilio Alliegro della W&H.

Quanto al primo punto, per facilitare il lavoro degli operatori, sulle roto della casa tedesca tutte le apparecchiature ausiliarie (viscosimetri, trattamento corona, controllo di registro, ecc.) sono integrate nella macchina, così da avere una sola ricetta memorizzata e velocizzare i cambi lavoro.

Sempre con il medesimo obiettivo è stata semplificata l’operazione di cambio della racla, sia con partenza in manuale che in automatico, del cilindro pressore, lo smontaggio e la pulizia dei soffiatori. La velocità nei cambi lavoro è, evidentemente, un punto nodale e allo scopo W&H propone un nuovo sistema molto efficace di lavaggio automatico, che sfrutta la turbolenza dello stesso cilindro di stampa, in abbinamento con un cambio automatico dei cilindri con o senza perno, che prevede il posizionamento manuale del carrello da parte dell’operatore: entrambe le operazioni vengono svolte in contemporanea su tutti gli elementi della macchina. A questo si aggiunge il sistema di settaggio del pre-registro senza marche, che permette un interessante risparmio di materiale. Per quanto riguarda, infine, l’incremento delle velocità di stampa, la soluzione sta nelle nuove macchine W&H: oltre alla struttura che riduce le vibrazioni, presentano caratteristiche studiate ad hoc, come il cilindro inchiostratore posizionato a ore 3 (che agevola lo scambio di inchiostro contenuto nelle celle), nonché elementi di asciugatura con regolazione della velocità dell’aria, utile a creare un effetto turbolenza, favorendo così l’essiccazione.