FlexAbility: una giornata di innovazione “condivisa”

All’insegna della condivisione di conoscenze, un incontro organizzato da BASF ha riunito gli stakeholder di una filiera italiana di eccellenza (quella dell’imballaggio flessibile): sul tavolo esperienze di successo, sviluppi tecnologici, nuovi prodotti e futuri scenari.

Con l'evento “FlexAbility - Sharing experience for flexible packaging solutions” (12 novembre 2015, Milano - Palazzo delle Stelline), BASF ha inteso riaffermare il proprio impegno nello scambio di competenze con altri soggetti della filiera industriale.

Con l'evento “FlexAbility - Sharing experience for flexible packaging solutions” (12 novembre 2015, Milano - Palazzo delle Stelline), BASF ha inteso riaffermare il proprio impegno nello scambio di competenze con altri soggetti della filiera industriale.

Il concetto di ampio respiro che ispira le politiche della multinazionale tedesca, con una presenza consolidata nel nostro Paese, infatti, è quello dell’“Open Innovation”, che implica di per sé l'apertura alla collaborazione, rendendo permeabile la propria ricerca a competenze esterne.

È dunque passato il tempo della difesa a oltranza di un vantaggio competitivo, perché solo così sarà possibile alzare il livello degli obiettivi, accettando di mettere a fattore comune le sfide e migliorando i margini di successo di tutti i soggetti coinvolti.

Impegnata nello sviluppo di soluzioni in linea con i trend del mercato globale, l’evoluzione normativa e le esigenze di consumatori più consapevoli, BASF ha voluto quindi dedicare un momento di approfondimento a tutti gli stakeholders con cui condivide lo spirito di innovazione e la ricerca della sostenibilità.

Presenze

Il professor Luciano Piergiovanni, docente di Scienze e Tecnologie Alimentari presso l’Università degli Studi di Milano, ha moderato gli interventi della sessione plenaria, in cui alcuni protagonisti hanno riportato la propria esperienza di collaborazione con BASF, in relazione alla produzione di film, alla stampa e alla laminazione, ambiti nei quali la multinazionale ha messo a punto svariate tipologie di prodotti: dai polimeri biodegradabili ai pigmenti con effetti speciali e ai fotoiniziatori per inchiostri, dagli additivi per la protezione da raggi UV agli antiossidanti e stabilizzanti di processo, fino agli adesivi a base acqua.

Di questi ultimi, in particolare, hanno dato testimonianza due costruttori di macchine che, a vario titolo, ne hanno evidenziato caratteristiche e proprietà.

Gian Vito Schiavi di Comexi ha descritto le potenzialità di due macchine di punta del gruppo iberico - Flexo F2 WB per la stampa flessografica e Nexus ML1 WB per la laminazione - ricordando che la AMB di San Daniele del Friuli (UD) le ha adottate da tempo, per produrre film multistrato alta barriera completamente water-based destinati al settore alimentare. In questo caso, le competenze ingegneristiche di Comexi hanno trovato un valido riscontro nell’eccellenza delle soluzioni BASF: se per Flexo F2 WB l’azienda tedesca fornisce infatti Joncryl® FLX, speciali resine in grado di parificare le performance degli inchiostri water-based a quelle dei prodotti base solvente, l’accoppiatrice Nexus ML1 WB utilizza l’adesivo a base-acqua Epotal®.

Le soluzioni solvent free - ha rimarcato Schiavi - offrono numerosi vantaggi in termini di competitività e ottimizzazione del processo, mentre si perfeziona una tecnica produttiva in grado di azzerare le emissioni di solvente in atmosfera, mantenendo inalterata l’eccellenza del risultato finale, in particolare per ciò che riguarda colore e finiture.

Evidenti i benefici, in primo luogo per i consumatori, con la riduzione del rischio di migrazione di sostanze indesiderate dal pack all’alimento.

Enrico Monteverdi e Marco Murelli di Hewlett & Packard hanno ricordato la collaborazione con BASF, ancora in qualità di fornitore di adesivi, in un progetto congiunto Hp-Comexi. Il risultato di questa sinergia è una soluzione integrata per la produzione di packaging flessibile, in grado di coniugare i vantaggi (ecologici, etici, ma anche tecnici ed economici) degli adesivi water based di BASF con quelli della stampa digitale per la quale versatilità, riduzione del “time to market”, personalizzazione del brand, sono parole chiave. In particolare, le due società hanno lavorato a integrare, sia in-line che off-line, il processo di stampa digitale realizzato con HP Indigo 20000, con il processo di laminazione post-stampa, affidato a Comexi Nexus L20000.

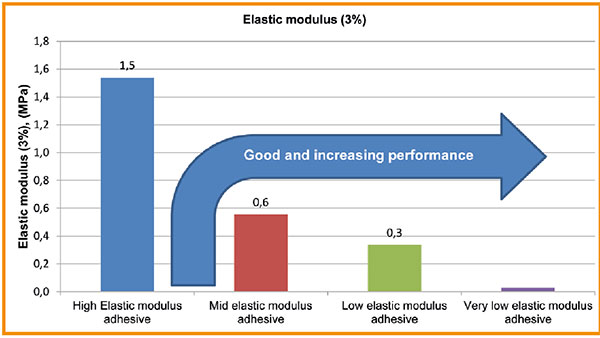

Nel corso della relazione, è stata approfondita la scelta delle soluzioni water-based, riconosciuta come la più idonea: studi congiunti condotti dai rispettivi laboratori R&D, infatti, hanno riscontrato come la patina di adesivo distribuita nel processo di laminazione tra il supporto stampato e il successivo substrato di coating, debba essere il più possibile morbida ed elastica, per minimizzare lo stress meccanico sulla sottostante interfaccia stampata, che altrimenti potrebbe subire tensioni eccessive e danneggiarsi. Poiché gli adesivi a base acqua sono indiscutibilmente più morbidi e flessibili, la scelta è stata quindi dettata da ragioni squisitamente tecniche. Come ulteriore e determinante requisito, i film ottenuti con questo processo risultano idonei agli standard dell’industria alimentare.

Giampiero Ripamonti di Novachem e Ruth Bauer di BASF hanno chiuso la sessione plenaria presentando un progetto congiunto, finalizzato alla messa a punto di Metal Mirroring Effect, un inchiostro a base solvente dalla resa metallizzata eccellente, compatibile con tutte le tecniche di stampa tradizionale.

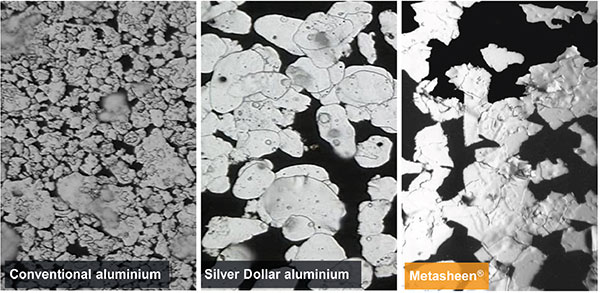

In questo caso, BASF ha fornito a Novachem un pigmento brevettato, il VPMS Metasheen (Vacuum Metallized Pigment), molto più luminoso del tradizionale pigmento di alluminio, grazie ai particolari “flake” che lo compongono, con superficie liscia, piatta e regolare, per una resa estremamente riflettente. Grazie a questa soluzione, gli effetti metallici a specchio (per dettagli e finiture, fino al 25% della superficie totale) possono essere realizzati mediante un normale processo in linea, senza ricorrere al procedimento off-line di metallizzazione, risparmiando su costi di processo e materia prima.

Le sfide etiche del futuro

Se gli interventi della sessione plenaria hanno portato esempi virtuosi di come, partendo da bisogni concreti della filiera, grazie alla partnership e alla condivisione di competenze sia stato possibile trovare soluzioni vincenti in termini di prodotto, ottimizzazione di materie prime e processi, nonché tutela ambientale, le relazioni parallele del pomeriggio si sono focalizzate sulle innovazioni tecnologiche orientate alla sostenibilità e alla sicurezza alimentare. Gli interventi pomeridiani degli esperti BASF hanno, così, approfondito le nuove funzionalità del packaging di carta (Walter Savoia, Jan Van Delft), sistemi adesivi water-based (Christoph Kiener, Peter Preishuber-Pfluegl), soluzioni e pigmenti per packaging compostabili (Martin Bussman, Ruth Bauer), valutazione del rischio di NIAS per la conformità degli imballaggi alimentari (Alfred Dratva).

La giornata si è conclusa con un momento di riflessione su scenari e trend futuri: Paolo Ferrarini (del Future Concept Lab), giornalista ed esperto di design, estetiche emergenti e comportamenti digitali, ha fornito alcuni spunti per offrire una chiave di lettura sull’evoluzione dei comportamenti dei consumatori e sul ruolo della condivisione come ingrediente fondamentale delle strategie di marketing contemporaneo.