Top Loader trifunzionale all’opera

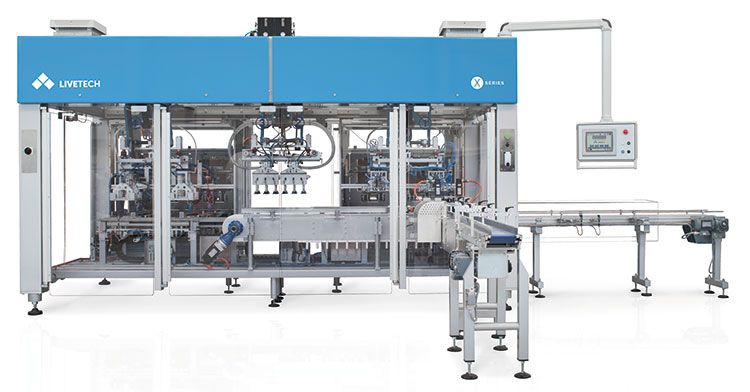

Livetech entra nel mercato USA con un impianto che inscatola 18.000 muffin all’ora: una soluzione che si distingue per l’alta produttività, la semplicità di utilizzo, gli ingombri compatti e la precisione.

In crescita costante, Livetech (Guarene, CN) si attesta tra i trend player nel mercato dei sistemi di automazione industriale per il packaging primario e secondario. L’azienda italiana vanta una gamma di impianti completa, che spazia dalle soluzioni per la distribuzione dei prodotti, alle macchine per packaging primario e secondario fino alle unità di colaggio e dosaggio per il cioccolato e creme.

Progettazione a tutto campo: dalla scatola al top loader

Di recente, per una nota azienda americana che opera nel settore dei prodotti da forno, Livetech ha realizzato l’impianto LTL -3F (Livetech Top Loader trifunzionale).

Si tratta di una soluzione altamente automatizzata, progettata per il confezionamento secondario di sei diversi prodotti in due tipologie di scatole, con l’obiettivo di minimizzare i tempi di cambio formato.

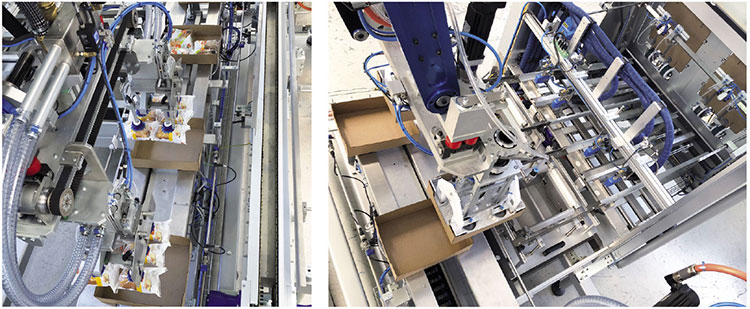

Adibita all’inscatolamento di prodotti da forno confezionati in flow-pack, LTL-3F include tre robot Livetech: il primo forma la scatola partendo da un fustellato piano, il secondo preleva i prodotti inserendoli nella scatola, il terzo, infine, chiude la scatola, sopra la quale posiziona e forma una seconda fustella che funge da coperchio.

Livetech sviluppa per i clienti anche il design delle scatole, in modo tale che siano attraenti per il consumatore e, al contempo, in grado di massimizzare l’efficienza del processo, inclusi il trasporto e la distribuzione ai punti vendita.

Il controllo logico e il motion

L’impianto è stato interamente equipaggiato con soluzioni di controllo logico e motion di Rockwell Automation, con cui Livetech ha una partnership consolidata nel tempo (tanto da essere presente a “The Automation Fair” by Rockwell Automation di Philadelphia a novembre).

L’architettura di automazione, programmata in ambiente software RSLogix 5000, si basa su un controllore Compact LogixTM 5380, con memoria da 4 MB e motion integrato su Ethernt/IP per il controllo di 20 assi, e una serie di servo-azionamenti Kinetix® 5700 a doppio asse (due da 1,6 kW, tre da 3,2 kW, tre da 5,4 kW e tre da 15,9 kW) che gestiscono tutte le parti in movimento della LTL-3F: i robot, il nastro trasportatore e i magazzini per lo sfoglio dei fustellati.

Ai Kinetix® 5700 sono collegati 18 servomotori Kinetix® VP a bassa inerzia, che inviano al sistema di controllo le informazioni in tempo reale circa le prestazioni dei motori attraverso un dispositivo di feedback digitale.

Il sistema è completato, oltre che dai componenti di alimentazione, da due switch Stratix® 2000 non gestiti (uno a 8 porte e uno a 5 porte), un terminale grafico PanelViewTM Plus 7 e moduli Compact I/O 5069 a 16 canali.

In ultima analisi, l’impianto soddisfa alcune esigenze fondamentali espresse dall’utilizzatore: avere a disposizione una soluzione totalmente automatica, nonché ridurre al minimo i fermi-macchina normalmente richiesti in caso di cambi formato manuali, garantendo anche l’assistenza da remoto.