L’Additive Manufacturing incontra il packaging

C’è ancora molto da “esplorare”, eppure quello dell’Additive Manufacturing è argomento di grande interesse visto che, in un futuro non troppo lontano, potrebbe rivoluzionare il modo di produrre. Le suggestioni ricavate dalla tavola rotonda promossa sul tema da SPS Italia.

Maurizio Cacciamani

“Smart Production: l’Additive Manufacturing come tecnologia abilitante per l’Industria 4.0”, il primo dei quattro appuntamenti di avvicinamento all’edizione 2020 di SPS Italia, si è tenuto a fine gennaio presso il Politecnico di Milano (sede Bovisa), attiguo al Competence Center milanese MADE.

Moderata da Franco Canna (Innovation Post) e da Bianca Maria Colosimo (Politecnico di Milano MADE), la giornata ha coinvolto ben 24 relatori provenienti da tutti i settori coinvolti nell’Additive Manufacturing ovvero produttori di macchine, fornitori di materiali, utilizzatori, società di consulenza, università, subfornitori.

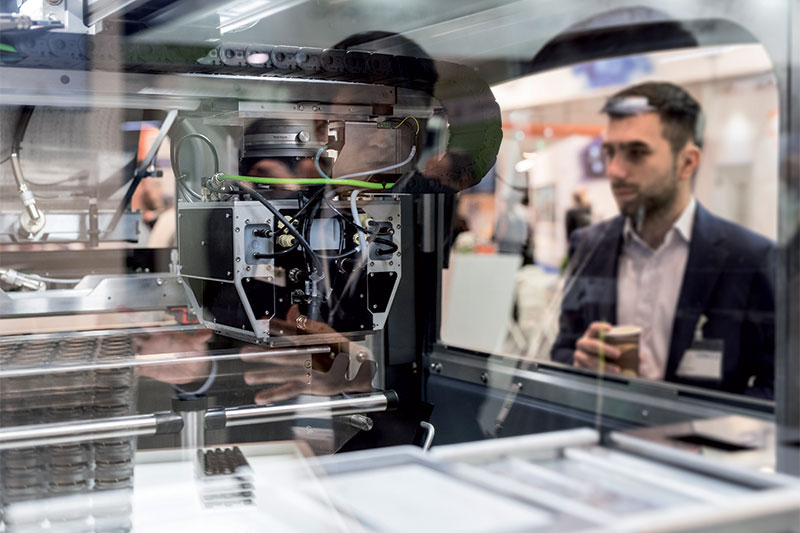

Quattro i momenti che hanno scandito i tempi della tavola rotonda: un’introduzione generale all’Additive Manufacturing (AM), con la presentazione della nuova area dedicata in SPS; una sintesi delle tendenze emerse a Formnext (fiera europea annuale di riferimento per le nuove tecnologie al servizio della produzione industriale che Messe Frankfurt organizza a Francoforte: ben 860 espositori all’ultima edizione di novembre); la presentazione del MADE (il Competence Center per Industria 4.0 a guida Politecnico di Milano) che ha di recente lanciato il primo bando di 1,5 milioni di euro di cofinanziamento al 50% a favore delle piccole e medie aziende (ben 71 le domande ricevute per 51 milioni di euro); le applicazioni in campo medico con la realizzazione di protesi personalizzate.

La seconda e la terza fase erano dedicate rispettivamente al settore dell’automotive e dell’aerospace, per tradizione all’avanguardia nel settore, mentre nella quarta si è discusso di packaging con gli interventi di Filippo Rosa (Research&Innovation Engineer IMA), Riccardo Della Martera (Sales Engineer Manager EMEA Relayr), Giacomo Coppi (Responsabile Digital Supply Chain e Manufacturing SAP Italia), Marco Giuseppe Andreetta (Product Marketing Analyst Sisma), Giuseppe Cilia (Sales Manager Stratasys Italia), Ferdinando Auricchio (Professore Ordinario Università degli Studi di Pavia)

L’AM in pillole: i campi di applicazione

L’Additive Manufacturing (AM) è una tecnologia ESG (Environment Social Governement), in quanto permette di realizzare prodotti più leggeri: si risparmia materiale, si hanno meno sfridi di lavorazione e si consuma meno energia. Altri vantaggi correlati sono la riduzione del numero di componenti (con, in pratica, la relativa diminuzione di referenze a magazzino) e la possibilità di realizzare prodotti con forme complesse… Ma, attenzione: nel comparto packaging, nel pharma e nel food le forme complesse possono creare qualche problema, in quanto non agevolano il lavaggio delle macchine.

AM è però ideale per prototipazione o per produrre piccole serie, per interventi di manutenzione e aggiornamento su attrezzature e macchine. Non è quindi una tecnologia da utilizzare per grandi serie (anche se l’industria aeronautica, per motivi legati agli standard di sicurezza, utilizza l’AM per produzioni importanti).

È ideale anche per realizzare in casa ricambi di impianti e macchine, permettendo così di ridurre drasticamente i tempi di fermo.

In generale viene impiegata per il 60% in prototipazione e per il 40% in produzione. In un futuro non lontano i rapporti saranno rovesciati.

Lo stile della progettazione

L’impiego di macchine Additive (che possono utilizzare 25 tecnologie differenti) va pianificato in ottica Industry 4.0, altrimenti non se ne colgono le potenzialità. L’aspetto organizzativo e la formazione delle persone sono di fondamentale importanza sia per la produzione sia per la progettazione: il progetto in 3D è infatti diverso dal progetto CAD e permette di risolvere problematiche diverse.

Occorre quindi cambiare stile di progettazione, tenendo ben presente però che non si può produrre di tutto, in quanto i pezzi prodotti con l’AM presentano caratteristiche meccaniche limitate, dovute ai materiali disponibili che offrono resistenza a fatica non sempre adeguata.

Sono comunque allo studio nuovi materiali sia plastici, sia termoplastici e metallici (ottone, bronzo, rame) e incominciano a trovare impiego i trattamenti termici che migliorano le caratteristiche meccaniche.

Da segnalare che l’Università di Modena Reggio Emilia sta svolgendo attività di ricerca nel settore della metallurgia delle polveri.

Per quanto riguarda le macchine si tende a realizzarne di sempre di più grandi, mentre per i prodotti sta prendendo piede la produzione ibrida, ovvero un pezzo viene realizzato parte con le macchine tradizionali e poi con l’AM.

Sebbene sia l’ultima, una delle fasi più importanti della produzione in AM è il post-processing, il cui scopo è di migliorare la finitura del pezzo prodotto, di colorarlo o di rinforzarne la struttura.

Come e perché iniziare

Molti si avvicinano a questa nuova tecnologia adottando in azienda macchine di dimensioni ridotte per produrre prototipi o piccoli lotti (tipici i ricambi).

In ogni caso è necessario pianificarne con cura l’inserimento, perché se la pianificazione viene realizzata correttamente è possibile ottenere un ritorno dell’investimento in 6-9 mesi.

La profittabilità - è stato sottolineato da più parti - dipende dalla corretta applicazione, per cui risulta fondamentale lo studio di fattibilità, peraltro non facile da realizzare dato che pochi operatori hanno una cultura specifica al riguardo. Va ricordato, però, che i costruttori di macchine, le università con i competence center come il MADE e i centri di ricerca offrono un valido supporto.

E come per Industry 4.0, l’AM offre la possibilità di creare nuovi modelli di business.

La formazione

Molte aziende hanno un’ “academy” interna per corsi ai clienti e offrono un prezioso servizio di consulenza. Nel campo della formazione stanno assumendo un ruolo fondamentale le Università, sia per la parte tecnica sia per la parte gestionale. Le Università con i Competence Center (nello specifico il MADE) si stanno affermando come centri di aggregazione, dove far convergere le competenze dei molti attori in gioco: utilizzatori, costruttori di macchine, fornitori di materiali, fornitori di software e di hardware di comunicazione, società di servizi.

Gli incentivi

Le macchine Additive sono incentivate con credito di imposta, purché inserite in reti di comunicazione per lo scambio dei dati ma anche per permettere in primis il monitoraggio anche da remoto nonché la raccolta dati su cloud.

Relayr (impresa attiva nell’Internet of Things industriale) ha allo studio, in particolare per gli OEM, la possibilità di accedere a contratti “pay per use” in alternativa all’acquisto o al leasing; ma ha già reso disponibili servizi di assicurazione sulla garanzia dei risultati.

Valida alternativa all’acquisto delle attrezzature AM resta la definizione di una partnership con un subfornitore (è il caso di IMA, che si avvale di un partner con il quale ha una compartecipazione per la realizzazione di prototipi).

Ma cosa si può fare in concreto nel packaging?

Ma cosa si può fare in concreto nel packaging?

Occorre premettere che l’incontro promosso da Messe Frankfurt - SPS Italia aveva lo scopo di “fare cultura tecnica” e pochissimi sono stati gli esempi citati. Per quanto riguarda il settore del confezionamento, Sisma ha realizzato una testa per stampaggio a iniezione caratterizzata da una rete capillare per il raffreddamento (impossibile da realizzare con le macchine tradizionali): si è ottenuto così un aumento della produttività durante lo stampaggio in quanto il calore viene smaltito più facilmente.

Altri esempi riguardano la realizzazione di granulatori per il farma e sistemi anti-contraffazione.

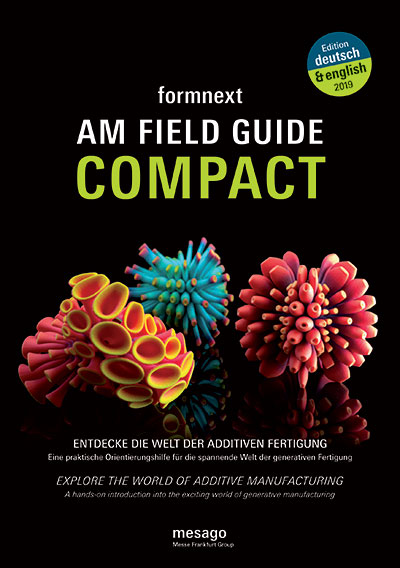

In conclusione, per coloro che desiderano saperne di più, segnaliamo una utilissima pubblicazione e colori in formato A5 intitolata “Formnext AM FIELD APPLICATION GUIDE” edita da Mesago: oltre 60 pagine in lingua inglese sulla tecnologia in rapida evoluzione che per prossimi anni potrà rivoluzionare il design e la produzione di oggetti.