A ognuno il suo (mestiere)

Editoriale di Stefano Lavorini. Ma chi me lo fa fare? È la domanda di fondo che molti, se non tutti, si pongono nel tentativo di dare un senso al proprio vivere.

Un esercizio che diventa ancor più complesso se si ha la responsabilità di fare impresa. Perché si sceglie un mestiere che obbliga a rimettere continuamente in discussione l’esistente e ad assumersi sempre nuovi rischi? Per vocazione, per scelta, per diritto familiare? Quali sono, al di là dei luoghi comuni spesso denigratori rispetto alla realtà, le difficoltà ma anche i vantaggi di essere un’azienda italiana, magari del sud? E come si vince, piccoli tra grandi, la competizione nel mercato globale? Di questo e altro ci ha parlato, con grande sincerità e concretezza Massimo Moschini, presidente e AD del gruppo Laminazione Sottile di Caserta, un’industria “di nicchia” da 350 milioni di euro di fatturato.

|

| 14 November 2016. Ingegner Massimo Moschini riceve il titolo onorario di Cavaliere del Lavoro dal Presidente della Repubblica Sergio Mattarella. |

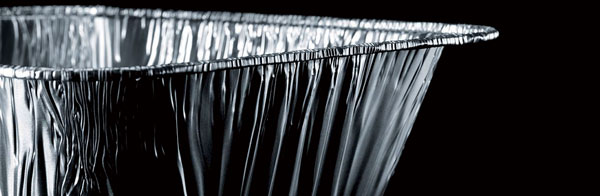

… Fuggo dal traffico di Napoli e mi ritrovo un po’ spaesato sul grande viale che punta dritto in direzione della meravigliosa e, ahimè, sottovalutata Reggia di Caserta: sono a San Marco Evangelista alla ricerca della sede della Laminazione Sottile, specializzata nella produzione di semilavorati di alluminio e, con le società controllate, nella rilavorazione e nobilitazione di questo materiale per applicazioni nel campo dell’imballaggio.

Le indicazioni ricevute riportano semplicemente il numero civico di un cancello... “davanti al distributore di benzina”.

Sono alla meta, ma non vedo alcuna insegna o cartello e la mia sorpresa cresce quando mi si svela uno stabilimento che occupa una superficie di oltre 150mila mq, di cui più della metà coperti, e in cui lavorano alcune centinaia di persone.

Così, ho imparato a conoscere l’understatement partenopeo…

Sono solo frammenti di ricordi che mi riportano indietro di molti anni, quando incontrai per la prima volta Massimo Moschini - laurea in ingegneria e dal 1975 in fabbrica - che mi fece scoprire una realtà difficile da immaginare, in cui già allora si mettevano in pratica con puntigliosità e rigore i principi della total quality...

Un’azienda che oggi trovo cambiata per capacità produttiva - nel mentre, triplicata - per numero di addetti, per organizzazione e strategie, ma fedele a se stessa nel riaffermare i valori fondativi, non ultimo la sincera cordialità e... l’assenza di insegna all’ingresso.

Fondata nel 1923, Laminazione Sottile si è trasformata negli anni, sotto la guida sua e dei suoi fratelli Luca e Pietro, da piccola realtà locale in gruppo internazionale: 6 stabilimenti in Italia, Inghilterra e Austria, un fatturato di 350 milioni e più di 800 dipendenti. Una storia di impegno e di successi familiari e personali che, tra l’altro, nel 2016 le è valsa l’onorificenza di Cavaliere del Lavoro. Come è possibile fare questi numeri in Italia, per di più partendo dal Sud?

Ovunque il successo dipende da fattori il più delle volte endogeni, correlati ai valori, alle regole, alle pratiche proprie dell’azienda. Lamentarsi dei condizionamenti di carattere ambientale non ha poi tanto senso, anche se è vero che i problemi del sud sono diversi da quelli del nord.

La nostra impresa, d’altronde, ha diverse peculiarità.

|

|

La prima è fondamentale: negli ultimi 20 anni abbiamo scelto di distribuire agli azionisti al massimo il 10% degli utili, lasciando in azienda il resto, per fare investimenti e creare una liquidità finanziaria necessaria per andare avanti in modo tranquillo e indipendente.

“Azienda ricca, famiglia povera”, per modo di dire ovviamente: un principio che mio padre ha sempre sponsorizzato e che noi fratelli abbiamo fatto nostro.

Questo è un fattore importante di successo, dato che uno dei motivi di difficoltà delle aziende italiane è proprio la sottocapitalizzazione.

Secondo punto qualificante: noi non consideriamo l’azienda per il suo valore di capitale, ma per il reddito e quindi per il lavoro che produce, e questo determina il nostro approccio al business.

L’obiettivo non è mai stato, infatti, crescere per poi vendere, e per questo il nostro focus era, ed è, sull’attività. Si tratta di un commitment familiare molto forte, un imprimatur paterno che noi fratelli stiamo cercando di trasmettere ai nostri sei figli.

Vista da fuori, la situazione sembra riservare non poche incognite…

Stiamo vivendo un momento “interessante”, segnato in contemporanea da due passaggi generazionali. Nostro padre è mancato l’8 agosto del 2015 e, al contempo, i miei figli hanno cominciato a lavorare in azienda.

Ebbene, quello che abbiamo fatto, non senza fatica, è distinguere i ruoli specifici di competenza della famiglia, della proprietà e del management.

Se non c’è chiarezza, nascono i problemi.

|

La famiglia è un’istituzione che deve occuparsi esclusivamente del benessere delle persone. Quindi, se un nipote vuole fare l’artista, la famiglia si fa carico di sostenerlo in questa aspirazione, riservandogli il ruolo di azionista, come previsto peraltro dalla legge sulle successioni.

Dopodiché c’è la proprietà che, come ho detto prima, ha la missione di fare in modo che l’azienda crei valore nel tempo e produca lavoro, per le future generazioni, di familiari, di dipendenti, di figli di dipendenti, ecc…

E poi c’è il management, a cui sia arriva per merito… materia delicata e complessa, perché nelle successioni è difficile stabilire “chi è più capace”. Non basta il titolo di studio, conseguito magari ad Harvard: conosciamo tanti imprenditori che non hanno studiato ma hanno avuto successo.

E allora, anche in questo caso, abbiamo cercato una soluzione, considerando la differenza di età non trascurabile tra me e i mei fratelli e, di conseguenza, tra i nostri figli: generazioni diverse, ognuna con la propria visione, educazione, cultura e sensibilità. Sono regole non scritte e formalizzate, però, per quanto mi riguarda, ho ad esempio posto dei “paletti” ai miei figli, Andrea e Federica, che mi auguro saranno validi anche per i miei nipoti: conseguire un ottimo titolo di studio e fare un’esperienza di alcuni anni di lavoro in altre realtà.

Questa la premessa per entrare in Laminazione Sottile e dimostrare sul campo le proprie capacità partendo dal basso, seppure, sarebbe stupido dire che non è vero, con le facilitazioni che derivano dal nome. È comunque una bella sfida. Il passaggio generazionale è complicato perché, come dico sempre, se il cretino sapesse di essere cretino non si comporterebbe da cretino. E quindi quando un figlio, che abbia o non abbia studiato, ritiene di essere furbo bisogna avere capacità di gestirlo: cosa non facile.

Mi sta dicendo che due sono gli elementi chiave, peraltro correlati: da una parte l’etica dell’impresa, e dall’altra il governo della famiglia? E se questo è vero, ci sono differenze tra realtà al sud e al nord del nostro Paese?

Ogni aspetto va gestito con intelligenza, il passaggio generazionale impone buon senso e capacità di gestire le persone, in mancanza del quale a nulla o poco valgono sia i supporti formativi, sia una buona strutturazione dell’azienda.

Per quanto riguarda i condizionamenti ambientali, sono diversi a seconda di dove si opera. Il nostro territorio è complicato: è necessario tenere un profilo basso, avere un atteggiamento di grande consapevolezza, ma soprattutto costruire un’azienda che sia la più etica possibile.

Anche perché ritengo che l’eticità dell’azienda in senso lato sia un fattore di business importante. Oggi un’azienda non attenta all’ambiente, alla sicurezza, ai bisogni dei lavoratori, che non si dia prospettive di crescita, non sviluppi e non faccia formazione, è un’azienda senza futuro (Laminazione Sottile ha un Codice Etico, Ndr): lungi dall’essere attività prive di costi, secondo me, sono fondamentalmente leve di business importanti.

Al sud, insieme al disagio di essere marginali rispetto all’acquisizione di materie prime e mercati di sbocco, con infrastrutture spesso carenti, non mancano i fattori positivi.

|

Potrebbe sembrare un paradosso, ma la cronica mancanza di lavoro fa sì che la disponibilità di risorse umane sia virtualmente inesauribile. Possono esserci problemi di qualificazione o di scarsa cultura aziendale, ma la forza lavoro non è mai un problema, anche se deve essere formata e preparata: riusciamo infatti a trovare persone disponibili, decise a lasciarsi alle spalle una situazione di grave disagio sociale. Ben diversa la realtà al nord, sperimentata con l’acquisizione dello stabilimento piemontese, oggi IPS Ariflex: non è stato facile trovare personale, perché lì, il problema non è il lavoro, ma è “che lavoro faccio”. Un esempio pratico? Noi lavoriamo su 3 turni, sabato e domenica compresi, compensando l’impegno con maggiorazioni significative, e non abbiamo mai avuto grandi difficoltà a mantenere i ritmi di produzione… Al nord è stato un po’ più complicato.

Questo è un aspetto interessante…

Il vero problema qui è la burocrazia di enti e istituzioni che non capiscono che il mondo corre, che le cose vanno fatte in un certo modo, che bisogna avere flessibilità rispetto ai problemi. Che un’industria pesante come la nostra non non ha le stesse esigenze e non può essere gestita come un’azienda farmaceutica o alimentare.

Esiste però una regola abbastanza banale: più il sistema intorno è disorganizzato e inefficiente, più le eccellenze sono vere. Perché essere bravi nella meccanica a Torino è quasi scontato, mentre farlo dalle nostre parti è un attimo più complesso.

Il sud è, di fatto, penalizzato dalla mancanza di un tessuto industriale diffuso e noi operiamo in un contesto dove la subfornitura e l’indotto scarseggiano. Se uno costruisce macchine da imballaggio a Bologna ha intorno una rete tale, che potrebbe anche non “fare” niente o, semplicemente, “fare” gestendo i fornitori a portata di mano.

Dal canto nostro, siamo riusciti a formare e fidelizzare un indotto, coinvolgendo 10-15 imprese specializzate, che conoscono bene il nostro lavoro e ci seguono da anni. È un modello di produzione per certi versi piuttosto vantaggioso: molto concentrato, evita dispersioni ed è più protetto.

I rapporti con l’università possono essere una risorsa, anche per un’azienda come la sua?

Certamente. Il rettore dell’Università di Napoli Gaetano Manfredi sta facendo molto: tra l’altro abbiamo partecipato a un gruppo di lavoro sull’ingaggio, sulle esigenze formative, sulle professionalità di cui le aziende potrebbero avere bisogno, e quindi sul piano di comunicazione tra università e imprese, per avviare dei corsi di studio finalizzati ai bisogni dell’industria. Cosa intelligente, ma con qualche limite.

|

Se l’università forma le persone insieme alle aziende, che fine fa la creatività? Per esempio, i giovani che studiano fisica teorica sviluppano una forma mentis che permette loro di comprendere cose molto astratte e poi modellizzarle. Quei “cervelli” possono essere utilissimi, quasi più di un ingegnere elettronico che sa regolare perfettamente un inverter ma è carente di inventiva. Insomma, forse il vero problema è riportare nell’alveo del business aziendale una mente libera, per passare dalla ricerca astratta a quella pratica.

È di attualità finanziare start-up, anche da parte di gruppi industriali. Si teorizza che l’innovazione fatta all’interno delle aziende sia di tipo incrementale, con il rischio di ritrovarsi prima o poi con qualcuno che ha inventato qualcosa di veramente nuovo, che stravolge il profilo del mercato in cui si opera. Cosa ne pensa?

Il mondo evolve molto rapidamente. Basti pensare a un futuro in cui le stampanti 3D siano in grado di produrre qualunque cosa, con ripercussioni difficili ancora da cogliere sulla logistica, i trasporti, i magazzini e ricambistica.

Va detto che il nostro prodotto, il laminato di alluminio, è vecchio e sempre uguale a se stesso. Ciò nonostante, per i prossimi 30 anni, troverà sempre ampia applicazione. La nostra capacità produttiva di 150.000 t/anno di laminati rappresenta una modesta quota pari al 3-4% del mercato globale di riferimento (ossia dei possibili sbocchi del nostro laminato), che vale circa 4 o 5 milioni di tonnellate: quindi, per Laminazione Sottile, il problema non è tanto di volume quanto di competitività, ovvero realizzare prodotti con standard qualitativi elevati e costanti nel tempo.

Nei processi di imbutitura e stampaggio, infatti, determinanti sono le tolleranze del semilavorato in ingresso, ormai nell’ordine del micron. Il nostro primo obiettivo è quindi la costanza qualitiva. L’impianto di San Marco Evangelista ha dimensioni comparabili a quello dei nostri concorrenti (più di 90mila metri quadrati coperti): la differenza sta nel fatto che noi abbiamo un solo stabilimento e loro ne hanno tanti, con la possibilità di specializzare le diverse unità produttive.

|

La nostra seconda sfida è quella di essere altrettanto efficienti, forse di più, con una variabilità e flessibilità ben maggiore. Ovviamente a costi di produzione competitivi.

Il terzo obiettivo che ci siamo dati è di ridurre il lead time, portandolo da 4/6 settimane a 2. Stiamo facendo un grosso sforzo, seguendo due logiche: da una parte produrre semi-lavorati polivalenti, unificando i processi all’interno con una logica di made to stock, dall’altra lavorare sul forecast, grazie a un sistema informatico molto sofisticato.

Dal just in time al just in case: ho il sospetto che la richiesta di tempi di risposta sempre più brevi dipenda da una certa incapacità di gestire la programmazione della produzione da parte dei clienti...

Il problema è che Amazon consegna ormai in 24 ore: è un fatto di cultura, a cui dobbiamo adeguarci. Bisogna tener presente, poi, che nessuno vuole fare il magazzino, compreso noi. Inoltre, i tempi rapidissimi di evasione degli ordini diventano un fattore competitivo rispetto alle produzioni che provengono dai mercati emergenti, a prezzi incontrollati e imbattibili. Per tutte le esigenze impossibili da programmare, ci siamo noi, che siamo in grado di realizzare semilavorati di alluminio su misura anche in piccoli lotti.

Lei prevede una crescita maggiore in Laminazione Sottile, o nelle aziende del Gruppo - Contital, Italcoat, Ariflex... - che trasformano il semilavorato con seconde, terze e quarte lavorazioni?

Laminazione Sottile ha investito negli ultimi tre anni 80 milioni di euro, per aumentare la capacità produttiva nei prossimi due anni a 150mila tonnellate e abbiamo ancora in programma di completare l’aggiornamento di una serie di macchine: sono certo che raccoglieremo i frutti di questa scelta nel prossimo futuro.

Italcoat, che produce laminati di alluminio verniciato in diverse leghe e misure, è già leader di settore, con un’importante quota di mercato a livello europeo e punta quindi all’innovazione di prodotto.

Lo stesso vale per Contital, specializzata nella produzione di vaschette in alluminio e PET, e IPS Ariflex, dedicata alla produzione di imballaggi flessibili. Quindi, obiettivo del Gruppo è quello di aumentare il valore dell’offerta complessiva, con prodotti finiti destinati al mercato dei consumatori.

Grazie ingegnere. Quindi cosa vuole fare da grande l’abbiamo già capito. Vuole andare avanti… Alla prossima.