Amarc: la curiosità apre la mente

Esplorare, investigare, apprendere è la strada per migliorare conoscenze ed efficacia dei processi produttivi. Ma è necessario saper cogliere i cambiamenti che si offrono, vincendo la riluttanza a sperimentare nuove proposte… come le resistenze elettriche in fusione di alluminio per la termoformatura e la chiusura di vaschette, nonché la saldatura di film plastici.

Stefano Lavorini

Repetita iuvant. La conoscenza e il sapere sono valori fondanti della modernità e la negazione della complessità può essere l’inizio della fine di qualsiasi storia di successo. L’obiezione più frequente e liquidatoria che di sovente si sente ripetere è “abbiamo sempre fatto così ed è sempre andata bene”. Ma, forse, si potrebbe aggiungere “non meglio”. E, ancora, per abbracciare orizzonti diversi non è neanche indispensabile essere mossi dall’urgenza di trovare soluzione ai problemi del momento, ma può essere buona prassi partire ragionando sui propri processi produttivi, informandosi, comparando, valutando e magari provando quello che il mercato offre e che non si è ancora avuto modo di sperimentare.

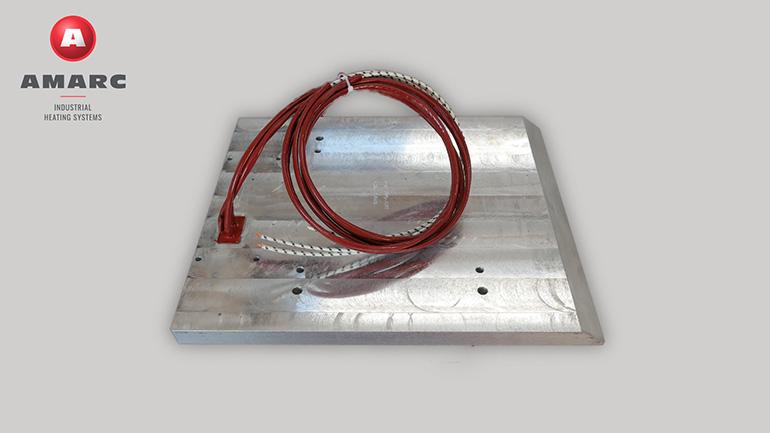

Ne è pienamente convinto Giorgio Ardesi che, con il cugino Andrea gestisce Amarc, l’azienda fondata dal nonno, specializzata nella progettazione e realizzazione di prodotti e soluzioni per il riscaldamento e la trasformazione dei materiali nei processi industriali. Rispondendo alle mie domande, Ardesi ha sottolineato come, per tradizione e convinzione, fare impresa significhi anzitutto operare in modo trasparente e corretto: un principio che, nel caso delle resistenze in fusione di alluminio, componenti della parte calda di formatrici - riempitrici - chiuditrici (HFFS e VFFS) e termoformatrici, si traduce in un lavoro di ricerca impegnativo, finalizzato a identificare e misurare i vantaggi peculiari di questa tecnologia.

In altre parole sembra proprio che, in Amarc, siano sempre pronti non solo a risolvere i problemi, ma anche a confrontarsi e discutere sul piano tecnico quello che potrebbe essere e ancora non è.

In cosa si differenziano, in termini di prestazioni, le resistenze in fusione rispetto ad altri sistemi di riscaldamento?

In generale, rispetto alle resistenze a cartuccia, a ruota, alle resistenze piane in mica o in gomma silicone, le piastre con resistenze corazzate interfuse assicurano durata, affidabilità, efficienza e sicurezza superiori: plus interessanti sia per i costruttori di macchine che per gli end-user.

Inoltre, offrono un ottimo isolamento elettrico, anche in condizioni gravose, e temperatura uniforme su tutta la superficie, con in più il vantaggio di un singolo collegamento elettrico, a prescindere dalle dimensioni.

In base alla nostra esperienza e ai feedback da parte dei clienti, i consumi elettrici si riducono in modo significativo e, grazie alle elevate proprietà meccaniche e di resistenza alla corrosione, è garantita una prolungata durata nel tempo rispetto alle altre tecnologie, con conseguente drastica riduzione degli interventi tecnici di manutenzione.

Un quadro sicuramente interessante. Disponete dunque di dati e dettagli che consentano ai potenziali utilizzatori di fare puntuali comparazioni e raffronti?

Al momento i risultati sul campo raccolti in questi anni confermano i punti di forza della resistenza all'interno della fusione d'alluminio rispetto ad altri sistemi di riscaldamento; ciò nonostante, in collaborazione con un centro esterno di ricerca, stiamo conducendo prove e test per arrivare a meglio dettagliare e quantificare i vantaggi che siamo in grado di offrire con questa soluzione.

Alcuni utilizzatori, per esempio, ci segnalano che, in condizioni operative, con le nostre piastre si ottiene una trasmissione del calore efficiente e uniforme, con la conseguenza di ridurre i tempi necessari a raggiungere le temperature di lavoro.

State portando avanti altre attività di ricerca e sviluppo?

Per la progettazione di esecuzioni speciali, il nostro ufficio tecnico sta implementando metodi di analisi CFD (Computational Fluid Dynamics), che consentono di predire le temperature di riscaldo della nostra resistenza elettrica in fusione.

A fronte di queste prestazioni, viene facile immaginare che il costo delle resistenze in fusione sia proporzionato e quindi superiore ad altre soluzioni più conosciute. È così?

Tutti i nostri prodotti sono caratterizzati da un’elevata ingegnerizzazione e tecnologia e sono pensati per garantire semplicità di utilizzo, elevata efficienza termica, massima sicurezza funzionale.

Nel caso delle resistenze in fusione siamo convinti che i benefici compensino in modo netto i maggiori costi di acquisto dei componenti, in quanto è solo una delle voci che compongono il TCO (Total Cost of Ownership), ovvero l’insieme dei costi del ciclo di vita di un'apparecchiatura: acquisto, installazione, gestione, manutenzione.

In pratica, cosa significa?

Prendiamo, per esempio, il fatto che l’elemento riscaldante sia “annegato” nella piastra: questo fa sì che non ci sia scambio termico con l’aria, cosa che assicura una maggiore durata nel tempo, ovvero una drastica riduzione dei fermi macchina - vuoi che si tratti di termoformatrici, tray seal o flowpack - nonché un significativo risparmio energetico. Ma non è tutto. Un’unica resistenza, che scambia calore in sicurezza all’interno della fusione di alluminio, offre il vantaggio di avere un solo collegamento elettrico, semplificando così la manutenzione, la garanzia di uniformità di temperatura nel tempo anche su piastre di grandi dimensioni, e non ultimo, una maggiore sicurezza per gli operatori, che non possono venire accidentalmente in contatto con l’elemento riscaldante.

Quali sono i vostri clienti?

Lavoriamo principalmente con costruttori di macchine automatiche, in Italia e in alcuni paesi europei, che si posizionano nella fascia medio-alta dei propri mercati. Aziende che offrono soluzioni a elevata produttività, ovvero che hanno ben presente quanto potrebbe costare ai loro clienti gestire il fermo di una linea di produzione, e che quindi si adoperano a minimizzare questo rischio e le conseguenze che ne deriverebbero.

Da parte nostra mettiamo in campo disponibilità ed esperienza per definire in collaborazione le caratteristiche più idonee del prodotto, intervenendo, per esempio, sulle peculiarità della lega di alluminio, sulla tipologia della fusione, sui trattamenti superficiali per migliorare anti-aderenza e scorrevolezza o ridurre l’abrasione. In definitiva, siamo sempre pronti a essere messi alla prova…