Intralogistica: produrre idee allo stato dell’arte

Innovazione a tutto campo - di prodotto e servizio - per Interroll, che investe in qualità, ricerca ed education nel sito multifunzionale di Baal, dove si producono mototamburi ad alte prestazioni e le nuove idee diventano tecnologia.

Tra i primi produttori e fornitori al mondo di prodotti e servizi nel campo dell’intralogistica, Interroll serve circa 23.000 clienti in tutto il mondo, con un ampio portfolio, articolato in quattro aree di prodotto: rulli, motori e azionamenti per trasportatori, trasportatori e sorter, nonché pallet & carton flow.

Innovazione, ricerca e formazione: questi i fattori chiave che, da sempre, indirizzano e sostengono la crescita del Gruppo.

In concreto, questa filosofia si è di recente tradotta in un investimento di oltre 13 milioni di euro per rinnovare il sito produttivo di Baal Hückelhoven, ristrutturato e ampliato con la costruzione dalla nuova Academy e dell’Interroll Research Center.

Le strutture di questo polo tecnologico polifunzionale, di importanza strategica non solo sul piano produttivo ma anche come “Campus” e nucleo di coordinamento per l’innovazione di tutto il Gruppo, sono state inaugurate nel corso di un ”Innovation Summit”, che si è svolto il 14 aprile 2016.

200 invitati tra clienti, operatori finanziari e giornalisti della stampa tecnica da tutto il mondo erano presenti all’incontro, a cui ha dato il via il CEO di Interroll, Paul Zumbühl, proponendo un excursus sui “temi caldi” dei principali settori di sbocco dei prodotti Interroll, come le procedure igieniche per l’industria alimentare o gli aspetti critici della progettazione intralogistica per l’e-commerce.

Gli ospiti sono stati poi guidati tra le strutture chiave del sito.

Lo stabilimento “migliorato”. La prima tappa del tour ha esplorato lo stabilimento specializzato nella produzione di mototamburi, fiore all’occhiello tra le soluzioni Interroll dedicate all’intralogistica.

La fabbrica di Baal offre un perfetto esempio di come i processi produttivi del Gruppo siano stati riorganizzati in base allo standard IPS (Interroll Production System), improntato ai principi di lean production e miglioramento continuo (Kaizen), sul modello Toyota.

In particolare, l’IPS prevede la strutturazione chiara e facilmente comprensibile delle postazioni di lavoro, la pulizia approfondita, la riduzione degli scarti, la razionalizzazione di materiali e attrezzature, la definizione di standard precisi. Sul piano dell’organizzazione dei processi, l’obiettivo perseguito è il passaggio dal montaggio autonomo al montaggio One-Piece-Flow, nonché tempi di modifica più brevi, per garantire la drastica riduzione dei tempi di consegna (grazie a IPS, Interroll è in grado di consegnare circa il 97% di tutte le 80.000 varianti di mototamburo entro tre o quattro giorni massimo, senza approvvigionarsi di rulli già finiti). Inoltre, il modello IPS prevede l’organizzazione di frequenti workshop di formazione intensiva per i dipendenti, a intervalli regolari coinvolti nel miglioramento dei processi produttivi, con procedure di audit e verifica degli standard.

Ricerca e conoscenza. Il Research Center di Baal è il nuovo polo tecnologico di Interroll (fino al 2015 la sede dell’IRC era a Wassenberg). L’Innovation Campus appena costruito è sorto per accentrare e coordinare tutte le attività di ricerca e sviluppo del Gruppo, in collaborazione con università e partner istituzionali.

All’interno di un’area di 2800 mq, circa 20 ingegneri e tecnici lavorano in sinergia con i Center of Excellence Interroll di tutto il mondo, sviluppando prototipi secondo una pianificazione dettagliata, eseguendo specifiche, esami dei brevetti, selezione dei fornitori... Solo quando la configurazione del prodotto finale viene definita e testata dall’IRC, la produzione può essere avviata nel CoE di competenza.

Gli studi si sviluppano lungo gli asset dell’efficienza energetica, controllo del sistema, riduzione del rumore, igiene, nuovi materiali, nonché, ovviamente, soluzioni di trasporto, stoccaggio e smistamento.

In questo contesto, anche la formazione diventa essenziale. Così, alla fine dello scorso anno, si sono conclusi i lavori per la costruzione della nuova Interroll Academy - punto d’incontro tra tecnologia, mercato e uomo - che accoglierà corsi e workshop dedicati non solo ai dipendenti e collaboratori del Gruppo, ma anche alla clientela, che potrà così essere costantemente aggiornata sui prodotti, sulle loro eventuali evoluzioni e possibilità applicative.

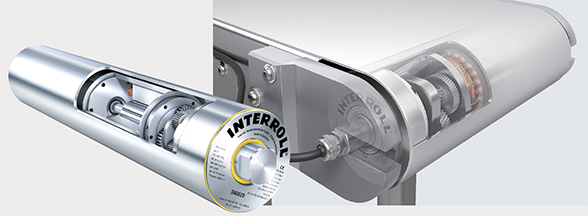

Mototamburo sincrono: design “pulito” ed efficienza

Lo stabilimento di Baal è un importantissimo sito produttivo per gli azionamenti.

A Claudio Carnino, direttore commerciale e country speaker Interroll Italia, il compito di ricordare alcuni pregi del mototamburo sincrono.

«Il nostro azionamento garantisce efficienza, altissima silenziosità e scarsissimo ingombro. Esente da manutenzione e privo di sensori, assicura una perdita di potenza minima, riducendo il consumo energetico fino al 30%. Offre inoltre una coppia eccellente, massime prestazioni di accelerazione e di frenata, basse temperature di esercizio (max 45 °C), funzionalità precise di avvio/arresto».

L’azione del motore a tamburo, combinata con l’efficienza superiore del motore sincrono a magnete permanente, assicura una coppia elevata e un azionamento dinamico con un eccellente rendimento energetico dell’82%.

L’involucro tubolare in acciaio inox, sigillato e senza cavità, con guarnizioni IP66 e IP69k, abbatte i rischi di contaminazione, consentendo una pulizia e una disinfezione accurate e rapidissime, con acqua ad alta pressione, vapore e disinfettanti.

Vantaggio esclusivo di questa soluzione è il design ultra compatto, certificato dall’European Hygienic Engineering & Design Group e conforme alle normative USDA/FDA e UE CE 1935/2004 per i materiali destinati all’impiego nel settore alimentare. Ideale anche per le applicazioni in ambiente asettico nei settori cosmetico e farmaceutico.