Laminati Cavanna: innovazione nell’accoppiamento da 55 anni

Dalla recente Academy all’attenzione alla circolarità, dai nuovi investimenti tecnologici alla formazione del personale, ItaliaImballaggio ha incontrato la presidente per una panoramica sull’azienda

Primo terzista italiano, specializzato in accoppiamento di film plastici, Laminati Cavanna prosegue il suo impegno che mette al centro digitalizzazione, formazione del personale e aggiornamento tecnologico, finalizzati a un solo obiettivo: offrire ai clienti un servizio sempre più qualificato. Ne parla Anna Paola Cavanna, presidente e seconda generazione dell’azienda, che ha celebrato nel 2024 i 55 anni di attività.

«Nell’ultimo quinquennio abbiamo investito in nuove tecnologie oltre il 10% del nostro fatturato», esordisce Anna Paola Cavanna. «Tra le novità, la decisione di rinnovare i macchinari in ottica 4.0, con un enorme lavoro di interconnessione del back end, che include oggi anche un ufficio tecnico con personale formato specificamente per utilizzare i nuovi strumenti digitali. Da remoto il personale controlla le informazioni che provengono dai sensori distribuiti in azienda, che raccolgono dati e li inviano al MES, includendo l’impianto di recupero dell’acetato di etile. Siamo quindi in grado di verificare il funzionamento di tutte le parti dell'impianto: rigenerazione, distilleria, il serbatoio che evidenzia quanto acetato di etile è stato prodotto: in sostanza seguiamo da vicino l'andamento dell'impianto».

Un autentico ciclo rinnovabile

L’impianto, inaugurato nell’ottobre del 2023, consente a Laminati Cavanna di recuperare 1500 litri al giorno di acetato di etile, l’equivalente di una cisterna e mezzo che in precedenza veniva acquistato per coprire il fabbisogno di 300 tonnellate di acetato di etile necessario alla produzione. «Recuperiamo il solvente riducendo inquinamento ed emissioni», chiosa Cavanna, «lo distilliamo, scarichiamo e reimmettiamo in produzione abbattendo la nostra impronta carbonica e l’eventuale surplus. Il sistema permette il monitoraggio da remoto attraverso l’uso dei device aziendali oltre che dalla citata control room interna: da entrambi i canali è possibile controllare l’attività generale, monitorare le prestazioni e visualizzare gli allarmi».

Gestione ordini automatizzata

La stessa logica di automazione dei processi industriali si applica agli ordini di produzione, che attivano una serie di percorsi strettamente monitorati dall’ufficio tecnico, sotto il coordinamento del direttore generale Carlo Fornaroli e del responsabile produzione Ivan Lucev. «Quando il cliente manda un ordine con le specifiche», prosegue Anna Paola Cavanna, «generiamo in modo automatizzato un OdL interno con un flusso efficiente che include etichette, controlli, analisi da effettuare e documenti sia in digitale che in cartaceo (supporto che svolge la funzione di backup). In base anche alle richieste dei clienti e ai tempi di consegna, gli addetti alla creazione degli OdL compilano e schedulano le commesse sui diversi centri di lavoro. Un processo codificato che garantisce controllo costante delle informazioni, della tracciabilità e della qualità in ogni fase del processo di produzione. In questi anni, la sfida che deve affrontare un terzista è quella di sapersi integrare al flusso informatico dei propri clienti garantendo continuità di informazione e rendendosi disponibile e flessibile nell’acquisizione e nella gestione di modulistica e modalità di registrazioni altrui».

Innovazione tecnologica come chiave di crescita

Il rinnovamento del parco macchine è in costante evoluzione, con riconfigurazioni delle linee, specializzazione per mercati e settori anche diversi da quelli classici del flexible packaging, l’acquisto di tecnologia all’avanguardia per accoppiamento duplice e triplice, a solvente, solvent-less e water-base, in modo da garantire il massimo della flessibilità tecnologica puntando anche a garantire gli standard di sicurezza per i lavoratori più aggiornati.

«In fase di ridefinizione del layout aziendale, abbiamo deciso di sostituire alcune linee puntando su importanti partner come Nord Meccanica e Bobst», prosegue Cavanna. «Abbiamo scelto macchine accoppiatrici e laccatrici, escludendo le fasi di stampa, per focalizzarci sul servizio di accoppiamento, da sempre la nostra specializzazione. La scelta di due impianti BOBST uguali è pensata per garantire ai clienti business continuity, per semplificare le fasi di manutenzione e per efficientare i percorsi formativi per gli operatori. Gli operatori diventano “intercambiabili” e le squadre possono essere composte secondo le esigenze contingenti. Guardando a segmenti diversi dal food, Il farmaceutico e il pet food sono sempre più presenti e abbiamo aperto a nuovi settori come la produzione di cavi elettrici, per la fibra ottica, pannelli solari, isolanti elettrici, componentistica per trasformatori, carte di credito, fiocchi e carte decorative e ultimamente anche rivestimenti per mobili».

La scelta di Laminati Cavanna è infatti quella di diversificare attività e settori, mettendo così l’azienda al riparo dalle fluttuazioni di mercato sempre più frequenti e violente. «Abbiamo scelto di dedicare linee al solo food, pharma e cosmesi, dove serve una particolare attenzione all’aspetto igienico e di protezione dalle contaminazioni. Possiamo quindi fare campagne di produzione dove cambiano gli spessori, i tiri, le tipologie di spalmatura (flessografica o rotocalco), ma non la destinazione d’uso del prodotto. Una linea solvent less compatta è dedicata al comparto del pet food secco, in costante crescita. Non mancano produzioni a base acqua, con materiale compostabile e biodegradabile, applicazioni di coating barriera o termosaldanti su diversi supporti».

Anche sui sistemi di ispezione in linea, l’attenzione è massima per garantire un prodotto di qualità con gli investimenti economici e di formazione, molto elevati. «Ci siamo dotati di scanner IR Synaptic G-SCAN che scansionano costantemente le fasce del film controllando la quantità, la tipologia e l’uniformità del chimico applicato su tutta la fascia. Tutte le linee di taglio sono dotate di telecamere FUTEC mono o bifacciali in modo da consentirci di effettuare la rimozione di eventuali contaminazioni, difetti di stampa o laminazione e controllando in continuo la qualità di stampa e il passo di taglio. Tale tecnologia viene utilizzata anche per effettuare su richiesta dei clienti attività di bonifica di lotti reclamati per presenza di difetti puntuali».

Qualità sotto controllo

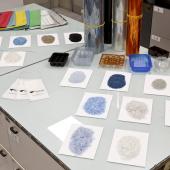

Tra le funzioni aziendali, l’ufficio Qualità riveste un ruolo cardine teso ad assicurare il controllo costante lungo l’intera filiera di produzione con una continua attività di campionamento e analisi su cui la presidente specifica: «La nostra area Qualità inizia i controlli dal ricevimento delle materie prime fino alla consegna del prodotto finito. Per ogni lotto di produzione Laminati Cavanna rilascia un rapporto di prova indicando le caratteristiche di performance meccaniche e di resistenza termica che il laminato ha raggiunto. Ogni cliente ha il proprio capitolato che l’azienda fa suo per garantire la qualità e le caratteristiche tecniche richieste, fornendo tutta la documentazione a corredo a garanzia della qualità del prodotto e del mantenimento della tracciabilità».

I servizi accessori

«Nel sito viene effettuata anche l’attività di taglio, lavorazione per cui ci siamo dotati di slitter a tamburo centrale o bialbero con la possibilità di effettuare tagli con elevate flessibilità in termini di spessori fasce e diametri sia in ingresso che in uscita. Tutte le linee di taglio sono dotate di telecamere mono o bifacciali in modo da effettuare la rimozione di eventuali contaminazioni, difetti di stampa o laminazione e controllando in continuo la qualità di stampa e il passo di taglio. Svolgiamo conto terzi l’attività di rettifica dei rulli e cilindri gommati utilizzando tecnologia Rossini».

Gestione e stabilità del mercato, la forza delle partnership con clienti e collaboratori

Differenziazione dei mercati e innovazione continua si sposano con rapporti di partnership con clienti che collaborano attivamente al miglioramento di ogni fase della produzione. «Grazie a rapporti di collaborazione con i clienti, abbiamo una visibilità ordini piuttosto lunga, anche tre settimane e una programmazione che ci permette di ottimizzare la produzione e soddisfare richieste e variazioni. Coim, Henkel, Basf, Dow, Sun Chemical sono solo alcuni dei nomi con cui lavoriamo come fornitori ma con modalità che sono più simili a una partnership strategica con campionature, test industriali di nuove formulazioni e in generale l’impegno comune e raggiungere standard sempre più elevati. Con la stessa logica di scambio queste relazioni permettono di far convergere professionalità straordinarie nell’Academy garantendo un percorso di formazione di qualità per i nostri dipendenti che hanno ormai raggiunto le 60 persone attive su due turni, incluso il sabato».

Uno spazio di formazione che guarda alle nuove generazioni

Finanziata con un bando di Regione Emilia-Romagna, l’Academy è un ambiente per la continuing education caratterizzato da uno spazio fisico adiacente all’azienda e da una piattaforma digitale pensata per erogare formazione in mobilità che, grazie all’uso dell’AI è anche multilingua. Una scelta dettata dalla necessità di avvicinare modalità di comunicazione adatte alle generazioni più recenti. Video, manuali, schede tecniche e ore di formazione certificata sono il corollario di un progetto che vede protagonisti anche fornitori e clienti tra specializzati in adesivi, sicurezza, packaging, informatica.