Il packaging secondario è a una svolta

Première mondiale a Interpack per la nuova generazione di sistemi di imballaggio proposti da Cama Group, che ha spinto su un diverso e originale concetto progettuale. Risultato? Più efficienza e flessibilità del carico con un sistema a carrelli magnetici e un’isola per il carico robotizzato in co-flusso con un sistema anti-collisione con software brevettato.

Che le nuove logiche di progetto e costruttive adottate in Cama siano più che valide e all'avanguardia, lo dimostra il successo ottenuto alla fiera mondiale dell'imballaggio appena conclusa.

Nel proporre a Interpack quella è stata definita “Break-Through Generation - BTG”, il percorso seguito dall'azienda lombarda (basata in provincia di Lecco ma con filiali in Europa, Asia e America) rispecchia le logiche che ne hanno sostenuto la crescita in questi anni: politiche commerciali improntate al rispetto del mercato e dei partner, significativi investimenti in R&D per ingegnerizzare i sistemi dove ha saputo coniugare un know-how unico su macchine d’imballaggio e sistemi robotizzati, un'offerta ampia e caratterizzata da lean design, accessibilità e costruzione igienica, sempre prestando la massima attenzione alla sicurezza per l'operatore.

L'innovazione che fa la differenza

|

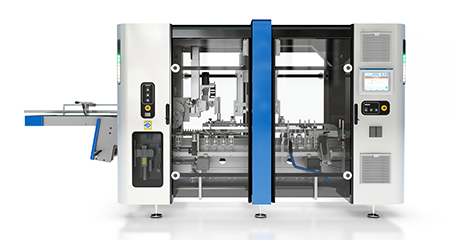

| IG270 Isola di carico multi-Delta Robot. Disposizione del nastro di alimentazione prodotti in co-flusso con nastri di trasporto scatole. |

Carico in co-flusso

In particolare, a Interpack, Cama ha proposto una unità di carico robotizzata, dove 12 robot Delta lavorano secondo il principio brevettato del carico in co-flusso, cioè con gli imballi che si muovono nella stessa direzione dei prodotti.

Oltre alla grande efficienza, è da sottolineare la compattezza del sistema, decisamente in linea con le attuali esigenze di riduzione dell’ingombro delle macchine: grazie al software anti-collisione sviluppato dai softweristi Cama in collaborazione con il Politecnico di Milano e ora in fase di brevetto, i Delta robot prodotti da Cama possono lavorare molto vicini gli uni agli altri, condividendo la stessa area di picking senza interferenza alcuna.

L’ottimizzazione degli spazi e la riduzione di componenti e materia prima utilizzata ha ridotto notevolmente il Carbon Footprint dell’isola robotizzata Cama, incontrando così la crescente domanda degli utilizzatori finali di soluzioni a basso impatto ambientale.

|

|

CL175 Astucciatrice a moto continuo con inserimento prodotto intermittente, con trasporto astucci su tasche indipendenti e con alimentazione prodotti su convogliatore a tasche multiple, tramite ruota di carico HS (patent pending). |

Sempre più flessibili. Con l’altro sistema presentato ad Interpack, la CL 175, Cama ha proposto una combinazione altamente innovativa tra una tecnologia consolidata - quale è quella di una astucciatrice - con una delle principali novità nel campo dell’automazione, il sistema I-track sviluppato da Jacobs e industrializzato da Rockwell Automation.

La nuova CL 175 è un sistema dalla grande flessibilità; grazie infatti all’utilizzo dei trasportatori magnetici motorizzati singolarmente, la maccchina è svincolata dalla rigidità delle astuccciatrici tradizionali, la cui velocità è legata al passo degli astucci da gestire.

Notevoli i vantaggi in termini di velocità di cambio formato, effettuato direttamente da pannello e semplicemente variando la distanza dei trasportatori magnetici, evitando le consuete operazioni di cambio tasca solitamente richieste dalle astucciatrici tradizionali.

Il nuovo sistema BTG CL175 era in linea con un'unità di confezionamento primario della SPS (Gruppo PFM), attrezzata con una ruota per la gestione e distribuzione dei prodotti ad altissima velocità, offrendo così un nuovo e importante dispositivo per linee di imballaggio “chiavi in mano”, e confermando al contempo la bontà della sinergia in atto da tempo tra le due aziende.