Un fine linea automatizzato e flessibile

Robopac realizza un’isola di carico per Conserve Italia, che guarda al mercato globale con l’affidabilità di un “made in italy” personalizzato e all’avanguardia.

Conserve Italia è un consorzio cooperativo italiano con sede a San Lazzaro di Savena (BO), che si occupa della conservazione e commercializzazione di frutta e vegetali. Tra i maggiori gruppi conservieri in Europa, opera con otto stabilimenti in Italia, tre in Francia, uno in Spagna e, in complesso, trasforma ogni anno circa 600 mila tonnellate di materie prime, per un fatturato che si aggira intorno ai 900 milioni di euro.

Di lunga data la collaborazione tra Robopac e Conserve Italia, con progetti studiati in particolare per gli stabilimenti francesi e per quello di Pomposa (Ferrara), con l’obiettivo di sostituire singole macchine.

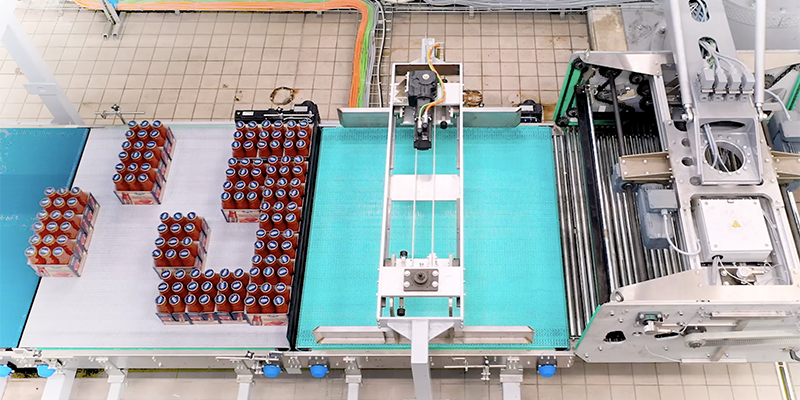

Proprio a Pomposa - uno dei più grandi impianti italiani di trasformazione di prodotti alimentari - nel 2017 Robopac ha effettuato un intervento più complesso, integrando sulla linea in funzione una fardellatrice incartonatrice wrap-around modello TC500 CW con divider, destinata al confezionamento di bottiglie in vetro di passata di pomodoro.

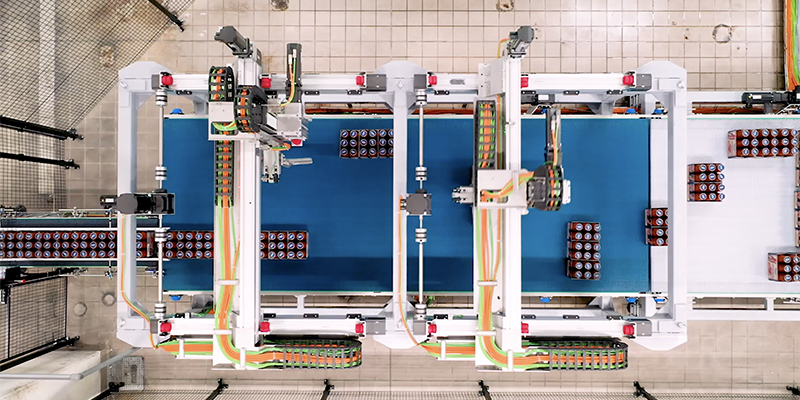

L’efficienza del sistema e del servizio hanno rinsaldato il clima di stima e fiducia reciproche, così da avviare, due anni dopo, il completamento della linea stessa con un pallettizzatore ARES 2ML e un’isola di avvolgimento composta da due Helix 3 per paletta intera e per mezza paletta.

Quando tecnologia significa flessibilità

Grazie a questo progetto, lo stabilimento di Pomposa ha raggiunto un livello tecnologico e di personalizzazione molto elevato, garantendo a Conserve Italia la massima flessibilità nell’affrontare le sfide impegnative del mercato globale.

Anzitutto, la TC500 CW consente di realizzare varie tipologie di imballaggio secondario, ovvero in vassoio e film, in vassoio alto senza film, in falda e film e solo film, testimoniando una versatilità molto interessante anche nell’ottica della sostenibilità: il vassoio alto consente, per esempio, di eliminare completamente l’uso della plastica, un plus che non è certo condiviso da tutte le macchine della categoria.

In seconda battuta, l’impianto consente di effettuare l’imballaggio di bottiglie sfuse o multipack di vari formati, grazie a un metodo di alimentazione progettato appositamente per entrambe le configurazioni. Ma la personalizzazione ha interessato anche le fasi di palettizzazione, per poter agire su mezze palette o su palette intere, dove la formazione del carico può avvenire intercalando gli strati o prevedere una falda antisdrucciolo direttamente sul pallet.

Da ricordare che, nella fase di avvolgimento (anch’esso su palette intere o mezze palette singole), è prevista la possibilità di affiancare due mezzi pallet già pronti, per avvolgerli poi insieme sulla stessa piattaforma fino a diventare un pallet intero sia con film standard sia con film macro-forato, per evitare la condensa generata dal prodotto che esce caldo dalla pastorizzazione.

Un’isola di avvolgimento all’avanguardia, dunque, che ben risponde ai criteri di salvaguardia ambientale: grazie ai test effettuati presso il TechLab di Robopac, è stato infatti possibile studiare e applicare la soluzione migliore di avvolgimento per garantire la maggiore stabilità e sicurezza dei pallet a fronte di un minor impiego di film, con conseguenti risparmi sui costi e sui consumi di materia prima.