Quasi nuovo, anzi nuovissimo

Debutta in Italia Aprol, controllo di fabbrica e processo targato B&R: un pacchetto innovativo, eppure già ampiamente testato in altri paesi. Così dice Luca Galluzzi, responsabile della filiale italiana della multinazionale austriaca, chiarendone i potenziali vantaggi anche per il mondo dell’imballaggio. di Stefano Lavorini

Tra gli artefici del “nuovo” mondo dell’automazione, B&R ha saputo innovare tanto e bene nel campo delle piattaforme hardware - per quanto attiene a funzioni, ma anche a integrabilità, scalabilità e flessibilità - nonché per aver scelto un unico strumento di sviluppo e un unico database dei dati per facilitare e semplificare il lavoro agli utilizzatori dei propri sistemi (OEM, in primis, ed end-user). Una cosa tira l’altra, e così l’azienda ha pensato di applicare i medesimi concetti “caratterizzanti” anche nell’ambito del controllo di fabbrica e processo, con l’intento di offrire un’alternativa a strutture e soluzioni DCS datate, monolitiche e non attualizzate alle tecnologie ormai a disposizione.

Oggi, forti di installazioni ed esperienze fatte altrove, è il momento di presentare la nuova piattaforma Aprol anche nel nostro Paese, come mi racconta Luca Galluzzi, a capo della B&R Italia.

Con pacatezza e tono divulgativo, durante il nostro confronto, ha tracciato il percorso di sviluppo del prodotto, identificando le implicazioni di maggior interesse per costruttori e utilizzatori di macchine per l’imballaggio.

Dall’automazione di macchina a quella di fabbrica e di processo: con quali obiettivi?

B&R si è affermata come una realtà di rilievo nel mercato degli OEM attraverso concetti originali, che non rappresentavano un “abbellimento” di quanto già disponibile, ma qualcosa di davvero innovativo: come l’automazione integrata, la scalabilità e la flessibilità nella scelta delle piattaforme hardware, l’ambiente di programmazione unico, del tutto astratto dalla piattaforma hardware.

Non è infatti un vantaggio da poco poter sviluppare prima il progetto, simulandolo interamente e, in un secondo tempo, decidere quali siano i componenti hardware più consoni alle proprie esigenze.

Per quanto riguarda le reti di comunicazione, abbiamo aperto la via all’ “open automation”, che ha portato a condividere anche le informazioni di sicurezza sul bus, ottenendo una safety integrata in rete, che per sua natura è programmabile, più reattiva, “furba” ed economica rispetto alla classica sicurezza cablata.

Si parla molto di Industry 4.0, di “fabbrica intelligente”, di “Internet of things”,... ma all’atto pratico sono espressione di quanto B&R propone già da diversi anni, cioè la possibilità effettiva di utilizzare intelligenze remote che possano dialogare tra loro, come i tanti elementi di un’orchestra.

Il focus, quindi, è semplificare le operazioni, per renderle più accessibili...

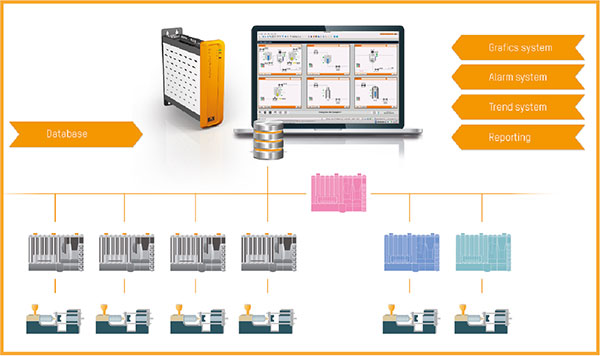

Semplicità e flessibilità dovute all’integrazione. Sono proprio queste le caratteristiche di Aprol, la piattaforma che lanciamo quest’anno in Italia: un controllo innovativo e sofisticato dal punto di vista tecnologico e già ampiamente testato, in quanto impiegato da tempo da realtà tedescofone e in quei Paesi fortemente orientati agli investimenti in infrastrutture, come Cina e India.

Perché oggi? Perché il tipo di prodotto è ormai maturo per essere proposto a un mercato evoluto come quello italiano e, intendo precisare, non necessariamente solo ai grandi costruttori di impianti o di sistemi di confezionamento.

Aprol è una piattaforma adatta, quindi, anche alle piccole e medie aziende?

Esatto. I costruttori si confrontano ormai con un mercato globale, dove i margini si riducono, costringendo ad adottare tecnologie per ottimizzare la produzione e abbattere i costi di esercizio. In questo contesto, Aprol offre scalabilità e modularità sia a livello di hardware che di software: questa visione è ciò che permette oggi a ogni cliente di realizzare un sistema commisurato alle esigenze attuali della sua produzione, potendo poi crescere, quando e quanto necessario, senza perdere il lavoro fatto e riutilizzando ciò che ha già sviluppato.

Tengo a segnalare che tutto questo viene promosso secondo le caratteristiche “genetiche” di B&R: una realtà commerciale dedicata alla vendita ma con un’anima profondamente tecnica, in grado quindi di affiancare gli utilizzatori in tutti gli aspetti di sviluppo.

In Italia abbiamo cinque realtà, a Milano, Bologna, Padova, Brescia e a Torino, tutte in grado di supportare i nostri clienti; inoltre abbiamo due Accademy, a Milano e Bologna, dove curiamo l’aspetto formativo con seminari tecnici a disposizione di coloro che intendono approfondire le conoscenze delle tecnologie di automazione e dei nostri sistemi.

Cosa si può fare con Aprol e con quali vantaggi?

Aprol consente di affrontare argomenti molto sentiti, quali l’energy monitoring, il condition monitoring, l’acquisizione dei dati di processo e, non ultimo, la loro interpretazione, nonché l’implementazione/ottimizzazione dei processi produttivi e i metodi di controllo della fabbrica.

In pratica, per un costruttore di macchine può essere utile, ad esempio, avere la funzionalità di energy monitoring, perché nel caso di un processo energivoro, può trovare vantaggio nel caratterizzarlo e nel segnalarlo all’end user, così da mettere in evidenza le caratteristiche peculiari della propria proposta.

Altro caso è quello della manutenzione preventiva, ovvero il modulo tecnologico che consente di verificare attraverso l’analisi dello stato di salute della macchina il suo comportamento, e di programmare quelli che sono gli interventi per tenerla sempre efficiente. Se si ha un’usura meccanica, e questo dato viene correttamente interpretato, è possibile anzitutto sfruttare al massimo la vita del componente, ovviando alle diseconomie di una manutenzione programmata su base temporale. Cosa che può essere utile per il costruttore di macchine e che può essere anche “venduta” all’utilizzatore.

Dalla macchina alla fabbrica: il passo sembra breve...

Aprol rappresenta per gli end-user un’eccezionale protezione degli investimenti. Per restare a quanto detto, se un costruttore di macchine fornisce una soluzione di energy monitoring, essendo il nostro sistema fortemente modulare, nulla vieta all’end user di implementare successivamente nuove funzionalità, sfruttando lo stesso hardware: ad esempio, potrebbe implementare l’energy monitoring su altre macchine in funzione nello stabilimento.

Parimenti, se l’end user dispone di una macchina con un modulo per la manutenzione preventiva, potrà aggiungere altri moduli per raccogliere le informazioni e mettere sotto controllo le unità di una linea o di tutta la fabbrica, anche grazie alla remotabilità dei dispositivi (attuatori, sensori, ecc.) e ai collegamenti a tutti i bus di campo che in questi anni si sono affermati sul mercato.

Questo grazie al fatto che Aprol non solo è modulare, ma fortemente scalabile, il che permette di prendere e di pagare solo ciò di cui si ha bisogno, in un determinato momento. Inoltre, è un sistema trasparente e aperto anche rispetto ai sistemi gestionali MES e ERP usati in fabbrica.

Componenti hardware utilizzati per l’automazione di macchina e, quindi, con lo stesso livello di prestazioni: una scelta valida nel caso del controllo di processo, che ha dinamiche più lente?

Un elemento discriminante, che caratterizza fortemente Aprol tra le soluzioni DCS, è l’utilizzo delle medesime piattaforme hardware utilizzate a livello di macchina (I/O, CPU, ecc.), che si prestano perfettamente anche all’ambito del controllo factory o processo grazie a grande affidabilità, ridondanza, apertura verso ogni tipo di sensore e attuatore, eccetera: tutte le caratteristiche che sono utili in ambito di processo.

Ma essendo sviluppate per offrire le prestazioni richieste a bordo macchina, possono fornire qualcosa in più: più brevi sono i tempi di intervento - nell’ordine dei millisecondi - più il processo è reattivo ed efficiente.

In pratica è sempre meno netto il confine tra controllo di processo e controllo discreto. Il costruttore di macchine può accedere a funzionalità più rivolte al factory e viceversa.

Parlavo di scalabilità e questo significa soluzioni che vanno da 50 ai 500.000 punti di I/O; quindi, ancora una volta, con un pacchetto opportuno, che include CPU e reti ridondanti nonché funzionalità specifiche del processo di riferimento, è possibile ottenere efficienza molto elevata in termini economici rispetto ai sistemi DCS: un punto interessante un po’ per tutti i player, dall’end user al costruttore, all’integratore di sistema. Aprol è inoltre un’alternativa anche ai sistemi di controllo SCADA, PLC based, che hanno una buona economicità ma non le stesse capacità di controllo di un DCS.

Nel campo dell’automazione, quanto contano le richieste degli utilizzatori finali?

Ancora tanto ed è per questo che B&R sta investendo molto per accreditarsi sempre più nei confronti dei buyer.

Da qualche tempo abbiamo creato un team di key accounter, che ha la funzione di trait d’union tra il costruttore di macchine e l’end user.

Entrambi possono avere vantaggi e benefici specifici scegliendo le nostre soluzioni.

Ad esempio, oggi gestire l’emergenza di una macchina o di un impianto non significa necessariamente uno stop, ma può limitarsi a una riduzione della velocità, nel rispetto delle normative. Questo, all’atto pratico, significa avere una produttività più alta e una maggiore efficienza della macchina, cose che il cliente sicuramente apprezza.

E ancora, il safety integrato permette di avere le barriere di sicurezza più vicine alla macchina, grazie al fatto che i nostri tempi di intervento sono 10 volte maggiori di quelli tradizionali, con il risultato di ridurre gli ingombri a terra della macchina, ottimizzando così gli spazi produttivi.

Altro elemento qualificante per gli end-user è la capacità del sistema di automazione di fornire informazioni sulla salute dell’impianto attraverso l’hardware installato, per una diagnostica tempestiva e una manutenzione predittiva.

Tali informazioni sono accessibili tramite un normale web browser su PC o su qualunque dispositivo mobile, e sono presentate in una forma grafica intuitiva che le rende semplici da interpretare. Inoltre sono disponibili in modo nativo e gratuito, senza necessità di interventi di programmazione ad hoc.

Insomma, sembra che la meccanica abbia un ruolo sempre più marginale, che non faccia più la differenza... Oggi la stessa macchina può avere performance diverse a seconda delle soluzioni di automazione scelte. Ma, se è vero, questo significa anche che a parità di elettronica si possono avere macchine, di costruttori diversi, con le medesime prestazioni?

La meccanica è un fattore determinante in ogni macchina, e sappiamo che l’Italia vanta un’eccellenza indiscussa. Tuttavia per molti aspetti occorre oggi ragionare in un’ottica di interdisciplinarità e affrontare un progetto in termini meccatronici.

Molto spesso oggi il software, per come viene sviluppato, rappresenta il fattore distintivo, anche perché costituisce il terreno dove i vari responsabili in seno a un progetto (meccanico, elettrico, automazione) possono condividere le informazioni.

È il know-how sui processi che differenzia i costruttori di macchine e questo viene “custodito” all’interno del software, il che costituisce un vantaggio in quanto è più semplice da proteggere rispetto a una parte meccanica.

Scegliere lo stesso fornitore di sistemi di automazione non significa affatto omologazione tra i diversi player sul mercato, perché ognuno mantiene le proprie caratteristiche, non solo in termini di prestazioni ma anche in funzione del grado di innovazione: innovazione che non è più nel disegnare e realizzare un pezzo meccanico, ma per gran parte racchiusa in un programma.