Sei gradi di libertà nella produzione adattiva

Basato sul principio della levitazione magnetica, ACOPOS 6D di B&R apre a una nuova dimensione dell’adaptive manufacturing. Lo dice anche il suffisso “6D” del nome, che sta per “6 Degrees”, ovvero i gradi di libertà che il sistema è in grado di offrire.

Il mondo della manifattura sta affrontando una serie di sfide, che sollevano criticità non banali sia per gli end user sia per costruttori di macchine. Rispetto ai paradigmi del passato, la gran varietà di prodotti realizzati per lo più in piccoli lotti e con un ciclo di vita breve, non facilita certo le previsioni sui cicli produttivi e la mass-customization sta diventando un requisito ormai comune.

Sono, a tutti gli effetti, istanze urgenti, che richiedono l’adozione di un modello di produzione completamente nuovo, come quello della produzione adattiva che, per essere messa in pratica, esige il rispetto di quattro requisiti chiave:

- zero tempi di fermo macchina, passando istantaneamente da un prodotto all’altro, da un imballaggio all’altro;

- prontezza nel gestire i prodotti futuri. Nell’impossibilità di anticipare i cambiamenti che una gamma di prodotto subirà nel proprio arco di vita, le macchine costruite oggi dovranno gestire prodotti e soddisfare requisiti che ancora non esistono;

- produttività elevata e time-to-market accelerato, per tenere il passo con le imprevedibili fluttuazioni della domanda;

- produzione redditizia di piccoli lotti. La personalizzazione di massa rappresenta un sicuro vantaggio competitivo per i produttori, a patto però che essi siano in grado di realizzare piccoli lotti a costi paragonabili a quelli della produzione di massa.

Come fornitore di sistemi di automazione, da diversi anni B&R supporta i costruttori di macchine e gli utenti finali nella creazione di soluzioni in linea, appoggiandosi ai quattro pilastri dell’adaptive manufacturing. Tassello fondamentale nel puzzle della fabbrica adattiva è un sistema di movimentazione in grado spostare i prodotti attraverso la macchina e le linee in modo intelligente e flessibile.

E qui interviene il più recente sviluppo firmato B&R: cuore di questo cambiamento epocale è infatti il sistema ACOPOS 6D, progettato in collaborazione con Planar Motors Inc., azienda canadese con oltre 15 anni di ricerca e sviluppo nel campo della tecnologia di levitazione magnetica per la produzione industriale, di cui B&R è azionista.

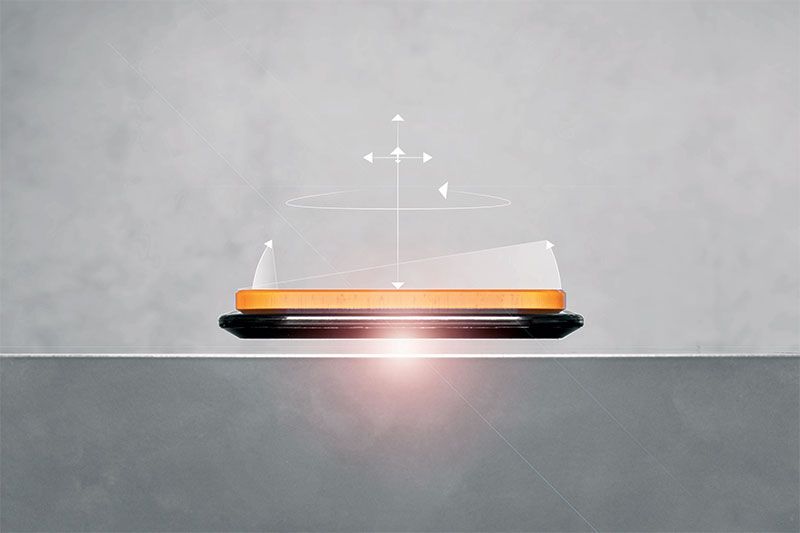

Finiti dunque i tempi in cui i sistemi di movimentazione convenzionali imponevano tempistiche rigidamente ancorate a un processo di produzione sequenziale, il sistema di trasporto ACOPOS 6D si basa sul principio della levitazione: le navette integrano magneti permanenti che le mantengono sospese sopra la superficie continua creata da segmenti di motore elettromagnetico.

I segmenti modulari del motore misurano 240 x 240 mm e possono essere disposti liberamente, fino a creare qualsiasi forma dello spazio di movimento.

Con una gamma di navette di varie dimensioni è possibile trasportare carichi utili da 0,6 a 14 kg e raggiungere velocità fino a 2 m/sec. Le navette possono muoversi liberamente nello spazio bidimensionale, oltre a ruotare e inclinarsi lungo tre assi e levitare con un preciso controllo della quota.

Combinati, questi movimenti, consentono un controllo “a sei gradi di libertà”. Vediamoli insieme.

Primo e secondo grado di libertà. Flessibilità illimitata di movimento nelle 2 dimensioni lineari di traslazione. I magneti permanenti nelle navette interagiscono con il campo magnetico generato dai segmenti del motore. La forza risultante consente di far fluttuare le navette nell’aria.

Per questo motivo, ACOPOS non ha bisogno di un sistema di guida e le navette non seguono un percorso predefinito, ma possono eseguire qualsiasi tipo di movimento sulla superficie dei segmenti motore, conferendo a macchine e linee una flessibilità di movimento illimitata.

Laddove, ad esempio, sia installata una testa di lavorazione, non è più necessario che quest’ultima si muova in funzione del prodotto, posizionato staticamente, poiché, viceversa, è il prodotto stesso che può muoversi sotto di essa, in traiettorie libere anche non lineari. ACOPOS 6D consente, dunque, di sostituire sofisticate teste di lavorazione mobili con teste statiche, con notevoli vantaggi in termini di costi, robustezza ed esigenze di manutenzione.

Terzo grado: levitazione. Il sistema offre pieno controllo dell’altezza di levitazione, da mezzo millimetro fino a 4 mm. Ma non solo: consente di controllare la forza applicata allo shuttle, indipendentemente dal carico utile.

Le navette possono indicare al sistema di controllo quanta forza devono applicare per mantenere un’altezza costante. Questo consente anche di avere una precisa misura del peso, eliminando la necessità di una stazione di pesatura.

Quarto, quinto e sesto grado: movimento angolare lungo gli assi Z Y Z.

La navetta può ruotare e inclinarsi lungo gli assi X e Y. Questi due gradi extra di libertà possono essere utilizzati in maniera molto utile, sincronizzando rollio e beccheggio con altri movimenti, ad esempio per potenziare la funzione anti-sloshing (anti-rovesciamento) grazie all’inclinazione nelle curve.

Inoltre nelle stazioni di lavorazione in cui sia necessario gestire l’angolazione del prodotto lungo gli assi X e Y, questa funzionalità può essere assolta da ACOPOS 6D, eliminando la necessità di ulteriori azionamenti, ottimizzando la gestione dello spazio e riducendo i costi dell’hardware. Infine, la rotazione lungo gli assi Z consente di ruotare il prodotto mentre si sposta tra le stazioni, eliminando la necessità di introdurre stazioni per riorientare i pezzi. Anche in questo caso, le stazioni di lavorazione possono essere rese più efficienti e compatte.

ACOPOS 6D si collega perfettamente con l’intero ecosistema B&R e con i sistemi di visione artificiale. Grazie alla completa integrazione software e all’esclusiva integrazione nel bus real-time POWERLINK, è in grado di sincronizzarsi completamente con altri dispositivi in rete alla risoluzione di un microsecondo.