Quando la produzione di massa può essere personalizzata

Sembra una contraddizione in termini, eppure la nuova soluzione B&R promette di rispettare tutti i requisiti che renderanno “unici” i beni di massa, coinvolgendo le linee di processo, di produzione e confezionamento. Nel rispetto, ovviamente, dei parametri basilari di efficienza, flessibilità, redditività e di qualità per l'utente finale.

La possibilità di personalizzare i prodotti di massa sta per diventare un dato di fatto. Ne sono convinti in B&R Automation che, a brevissimo, lancerà un prodotto rivoluzionario che cambierà i modi della produzione industriale.

Robert Kickinger, Mechatronic Technologies Manager di B&R anticipa le riflessioni sui punti di forza della personalizzazione, a partire da alcune tendenze di consumo sempre più diffuse, marcando anche le differenze sostanziali con la produzione più tradizionale.

Secondo il responsabile B&R, «l'era dell'individualizzazione è appena iniziata» e per i produttori - ma vale anche per i costruttori di macchine, linee e impianti - tenere il passo con questa richiesta non è facile: devono infatti disporre di sistemi di produzione altamente flessibili, allo stesso tempo efficienti e redditizi.

D'altronde, la varietà delle opzioni disponibili per la personalizzazione dei prodotti di massa continua a crescere e non è più solo limitata ai cereali della colazione, alle automobili o ai libri fotografici. In particolare tra le giovani generazioni, i nativi digitali, c'è un desiderio crescente di personalizzare ogni acquisto online, in base ai propri gusti e preferenze.

Produrre in modo redditizio anche un singolo prodotto

La produzione batch-size-one non è certo nuova: infatti è uno standard in molte aziende artigianali.

«Ciò che è nuovo, però, è l'idea di produrre prodotti di massa in modo personalizzato», afferma Kickinger. Idea comunque difficile da attuare in modo economicamente sostenibile. Questo perché qualsiasi aumento della flessibilità del sistema è di solito accompagnato da una riduzione dell'efficienza generale dell'apparecchiatura (OEE - Overall Equipment Effectiveness).

«Quando questo avviene, la cosiddetta individualizzazione non è più redditizia».

L'obiettivo della personalizzazione di massa è mantenere i tre fattori che compongono l’OEE - disponibilità, prestazioni e qualità - a un livello coerente con quello che può essere raggiunto nella produzione di massa.

Inoltre, i produttori cercano di massimizzare il ROI (Return Of Investment) e ridurre al minimo il TTM (Time to Market) per prodotti nuovi o aggiornati. «Questo è l'unico modo per rendere possibile la personalizzazione dei prodotti di massa dal punto di vista economico».

Fino ad ora, lo sviluppo di sistemi di produzione flessibili era un processo lungo. «In molti casi i problemi erano rilevati solo quando il sistema iniziava la fase di test» spiega Kickinger.

A questo punto, se era necessario apportare cambiamenti anche di progetto alla macchina si generavano ritardi che potevano allungare sensibilmente il TTM con la conseguenza di costi anche elevati e soprattutto non previsti.

Disporre di un sistema per simulare e testare la linea o la macchina oppure i singoli componenti fa chiaramente ridurre il tempo di introduzione del prodotto sul mercato a volte anche in modo drastico.

Cambi produzione molto veloci

Cambi produzione molto veloci

Una volta che il sistema è in funzione, la disponibilità del prodotto diventa un fattore decisivo e i tempi di cambio produzione svolgono un ruolo importante. «Il tipo di produzione di massa personalizzata che vedremo in futuro sarà caratterizzato da un'elaborazione quasi in tempo reale degli ordini che arriveranno on-line» spiega Kickinger.

Scegliendo le caratteristiche dei prodotti ordinati via web - dalle auto ai prodotti stampati - i clienti di oggi hanno già assunto un ruolo attivo in un processo produttivo altamente automatizzato.

«Questo sarà presto l'approccio standard per una gamma di prodotti molto più ampia» prevede Kickinger. Per garantire la disponibilità dei prodotti e la redditività del sistema, i tempi di cambio produzione dovranno essere minimi o addirittura interamente eliminati.

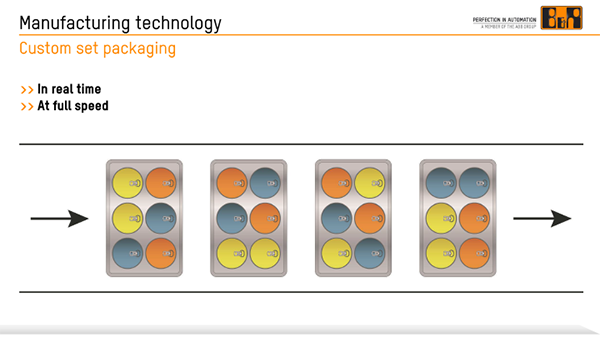

Tuttavia, non sono solo i prodotti che stanno diventando sempre più personalizzati; lo stesso vale infatti per le loro confezioni e gli imballaggi. Ad esempio, una linea di imbottigliamento che produce tre diverse bevande dovrebbe essere in grado di combinarle in qualsiasi modo in un pacchetto che ne contiene sei.

«Questo non è semplicemente possibile su una linea tradizionale - dice Kickinger - e i costanti cambiamenti basati sull’innovazione dovranno accelerare la produttività. Ciò che serve è una soluzione che consenta l'integrazione flessibile dei flussi di prodotto in tempo reale e alla massima velocità»

In tempo reale il controllo qualità

In tempo reale il controllo qualità

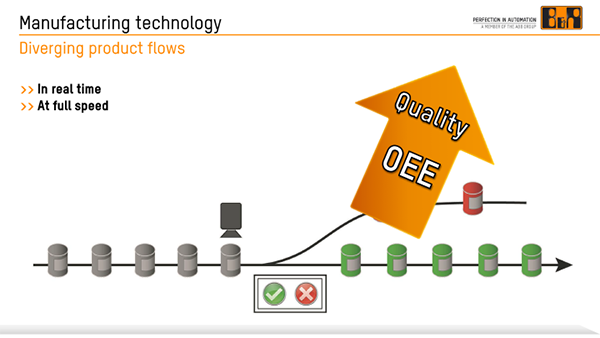

Per garantire un'elevata qualità, le linee devono essere in grado di reagire a guasti e difetti in tempo reale senza rallentare o, peggio, fermare la produzione.

«I prodotti difettosi devono essere scartati sul posto, mantenendo massima la velocità di produzione. Se POI un elemento difettoso continua a rimanere sulla linea di produzione, il rischio è di dover eliminare una confezione completa di prodotti».

Tuttavia, non sono solo prodotti che possono essere difettosi. Se, ad esempio, una valvola in una linea di imbottigliamento smette di funzionare, il sistema di automazione dovrebbe reagire in modo intelligente senza più inviare bottiglie a quella stazione e senza la necessità di fermare la linea. Kickinger osserva che, tradizionalmente in situazioni come queste, le soluzioni sono solo due: la linea continua a funzionare e tutti i prodotti “colpiti” dalla valvola difettosa vengono scartati perché non conformi, oppure la linea viene fermata. Dal punto di vista economico, si tratta di due scelte “pesanti”.

Scalabilità e ROI

Nella maggior parte dei casi, un sistema di produzione tradizionale non è facilmente ampliabile. Per aumentare la produzione, è infatti necessario aggiungere una seconda linea o sostituire la linea esistente con una dotata di maggior capacità produttiva. Queste opzioni richiedono notevoli investimenti e maggiori superfici. «Ma non sarà sempre così» promette Kickinger.

In un processo rigido, la stazione più lenta determina la velocità massima di produzione. Per aumentare l'output, la soluzione di automazione deve poter disporre e quindi attivare tempistiche più dinamiche relative ai cicli produttivi. Se è possibile eseguire i passaggi di elaborazione più lenti in più stazioni che lavorano in parallelo, è possibile moltiplicare la produttività senza aumentare proporzionalmente lo spazio richiesto dalla macchina. Un tale approccio si basa sulla capacità di dividere il flusso di produzione e poi unirlo di nuovo più in là sulla linea.

Se la linea consente anche di aggiungere e rimuovere stazioni, è chiaro che si dispongono di ulteriori possibilità per regolare la capacità produttiva al variare della domanda. «Tecnologia di produzione che si adatta alle singole esigenze di produzione: è il ROI che puoi portare in banca» chiosa Kickinger.

Vantaggi competitivi ROI, OEE e TTM sono i principali fattori economici che sostengono tutte le operazioni di produzione. In questo contesto, sia i costruttori sia gli utilizzatori di macchine e impianti devono affrontare la sfida costituita dall’aumentare la flessibilità della produzione.

«Non prendere seriamente questo problema significa rischiare uno svantaggio competitivo» avverte ancora Kickinger.

È dimostrato che i prodotti personalizzati permettono di ottenere margini più elevati rispetto ai prodotti tradizionali. La costruzione del successo di un’azienda passa dall’innovare l'infrastruttura produttiva.