Progettazione integrata per il packaging dei wafer

Da Cama Group, sistemi integrati per una linea di imballaggio wafer compatta e flessibile. L’utilizzatore finale può contare su operazioni di cambio formato semplici e veloci, grazie all’alto livello di cooperazione tra i produttori che hanno sviluppato soluzioni congiunte.

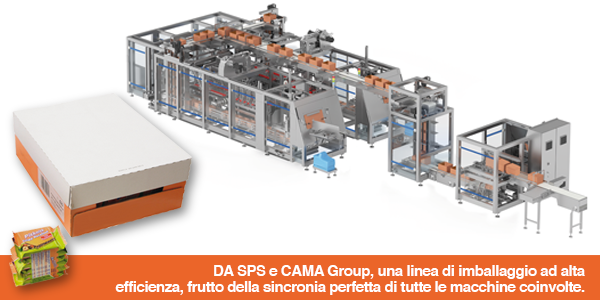

Così come un buon wafer è il connubio perfetto tra cialda e crema, una linea di imballaggio ad alta efficienza è il frutto della sincronia perfetta di tutte le macchine coinvolte nel progetto.

La linea di confezionamento installata di recente da SPS e CAMA per il trattamento di wafer dimostra come la collaborazione tra queste due dinamiche aziende abbia portato, in termini di valore aggiunto, benefici rilevanti per l’utilizzatore finale.

Due linee gemelle

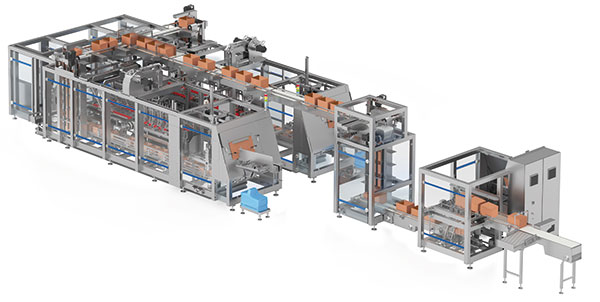

In sintesi, il progetto realizzato in sinergia è composto da due linee gemelle, ciascuna delle quali comprende una macchina flowpack ad alta velocità (650 ppm), un sistema gira-prodotto rotante, una formatrice di vassoi e un sistema di carico con robot a 2 assi Cama per il prelievo e il posizionamento nei vassoi delle confezioni flowpack contenenti i wafer.

Al termine di ciascuna linea un elevatore trasferisce i prodotti in un unico convogliatore, che porta i vassoi verso la macchina coperchiatrice “a caminetto”.

Il sistema rotante per il prelievo e il ri-orientamento dei prodotti in uscita dalla flowpack è il risultato tangibile del connubio tra Cama e i suoi partner, che ha portato gli uffici tecnici delle due aziende a lavorare a stretto contatto.

Sebbene non realizzi un’applicazione nuova, questa soluzione congiunta introduce innovazioni notevoli, offrendo funzionalità più avanzate rispetto alle opzioni già presenti sul mercato.

Sebbene non realizzi un’applicazione nuova, questa soluzione congiunta introduce innovazioni notevoli, offrendo funzionalità più avanzate rispetto alle opzioni già presenti sul mercato.

Si tratta infatti di un sistema con braccetti di presa intelligenti, ciascuno dei quali è in grado di muoversi indipendentemente per prelevare e rilasciare i prodotti con estrema delicatezza; l’accoppiamento della velocità lineare dei nastri di arrivo/deposito prodotti, nonché la rotazione istantanea, consentono di evitare qualsiasi sfasamento o disallineamento.

Dopo la rotazione di 90°, le monoporzioni di wafer arrivano a un ordinatore verticale a tasca multipla, che le mette in costa e le raggruppa. A seconda del formato, a questo punto, i gruppi di pacchetti monoporzione possono essere fasciati sopra e sotto con un’etichetta adesiva.

La sofisticata etichettatrice è stata completamente integrata nella struttura dell’isola di carico robotizzata Cama. Non si tratta quindi della semplice aggiunta di un’apparecchiatura a un sistema di carico, ma di una reale integrazione tra i due sistemi, che garantisce all’utilizzatore notevoli benefici in termini di ergonomia e ingombri, ma soprattutto in termini di rapidità nel cambio formato.

Ciascuna linea è completata da una macchina formatrice di vassoi. Questi ultimi, una volta pronti, vengono trasferiti alla stazione di carico dove un robot a 2 assi Cama preleva i gruppi di pack monoporzione (con o senza la fascetta adesiva) e li colloca all’interno.

Una volta caricati, i vassoi passano attraverso un controllo qualità: nel caso in cui manchino dei prodotti, la configurazione può essere completata da un operatore, senza fermare il flusso di produzione.

Dopo aver superato il controllo qualità, tramite un elevatore, i vassoi sono trasferiti a un livello superiore, dove un sistema di unificazione li convoglia su un unico nastro di trasporto, per il passaggio all’ultima macchina della linea, la coperchiatrice “a caminetto”.

La linea Cama può gestire un totale di 1.300 monoporzioni di wafer al minuto, con un output di 25 casse display al minuto. È importante sottolineare che l’intera linea di imballaggio, grazie alla compattezza e semplicità d’uso, può essere gestita in autonomia da un solo operatore.

Cama vince il contest 2015 della Rockwell Automation Fair 2015 La CL175, brillante esempio della nuova Cama Break-Through Generation, sarà esposta nel corner Integrated Architecture - 1256 alla Automation Fair Rockwell a Chicago (IL, USA) dal 18 al 19 novembre 2015. L’applicazione Cama mostra in modo lampante come l’unione di iTrack Rockwell e di un principio di carico laterale abbia dato luogo a una notevole evoluzione nell’automazione dell’imballaggio: il sistema di carico automatico di Cama, denominato CL175, può essere definito astucciatrice “senza passo”. La flessibilità dei carrelli elettrici, che si muovono in modo indipendente sull’iTrack per il trasporto degli astucci vuoti, libera di fatto la macchina dalle abituali logiche di passo. I principali benefici di questa soluzione sono: - ampia varietà di dimensioni scatola eseguibili sulla stessa macchina; - ogni formato scatola può essere caricato secondo la massima velocità ad esso relativa; - cambio formato facile veloce e completamente automatico. |