Massima flessibilità in piccolo spazio

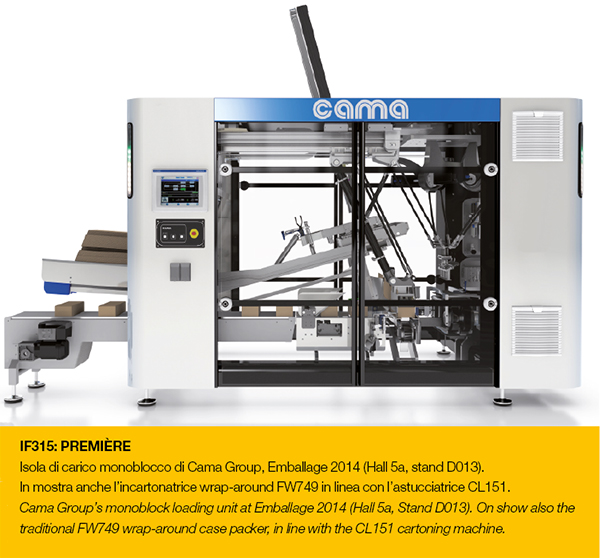

Anteprima Emballage: Cama Group presenta IF315, isola di carico monoblocco sviluppata secondo i principi innovatori della Break-Through Generation.

Fin dal 1981 Cama è una realtà riconosciuta a livello mondiale per lo sviluppo e la produzione di linee complete per l’imballaggio secondario ad alto contenuto tecnologico, sia per il mercato food che non-food.

Partecipa a Emballage con alcune delle sue classiche soluzioni “best-sellers” ma, soprattutto, con la nuovissima isola monoblocco robotizzata IF315, che interpreta al meglio l’innovativo concetto della BTG: la Cama Break-Through Generation.

Vista da vicino. A un primo sguardo, ciò che colpisce di questa isola di carico - che integra formatrice scatole, robot di carico e chiuditrice in un’unica struttura - è la flessibilità unita a un ingombro ridottissimo.

L’utilizzo del Robot Cama RB 588 (Delta type 4 axis robot) amplifica il numero di configurazioni normalmente eseguibili da un’isola monoblocco,che si avvale di un robot a 2 assi. Ma la nuova IF315 non è semplicemente più versatile, è anche più piccola. E sebbene flessibilità e dimensioni ridotte siano in genere poco compatibili, Cama è stata in grado di coniugare i due concetti grazie a un originale sistema di formazione, che integra il sistema di prelievo e trasporto fustellati: si richiede quindi meno spazio per gestire il cartone steso prima della formazione della scatole, pur garantendone al contempo la gestione positiva.

Migliorate anche ergonomia e accessibilità (da sempre punti forti dei sistemi Cama): il magazzino di carico fustellati è ora più basso, consentendo all’operatore di posizionare i cartoni stesi con minore sforzo, e le operazioni di pulizia e manutenzione risultano più semplici.

Per quanto riguarda la chiusura delle scatole, infine, un nuovo manipolatore, garantisce operazioni rapide e precise, rendendo l’area molto più accessibile se confrontata con sistemi di chiusura montati sulle isole monoblocco di vecchia concezione.

BTG: avanguardia progettuale. Con la Break-Through Generation, Cama ha compiuto un deciso passo avanti nella proposta di sistemi automatici per l’imballaggio, rinnovando la propria gamma di macchine e robot, arricchendola con funzionalità estremamente importanti per gli utilizzatori finali, alla ricerca di soluzioni sempre più affidabili, efficienti e sicure. Tra le caratteristiche delle nuove soluzioni Cama, le strutture “no-hollow body” garantiscono i massimi livelli di sanificazione e rapidità di pulizia.

Tutte le macchine sono poi “cabinet free”: grazie all’utilizzo di motori “on board”, non necessitano più infatti dell’ingombrante armadio elettrico.

I componenti elettronici e pneumatici sono alloggiati nelle colonne della macchina.

La struttura della macchina è quindi un elemento attivo, in cui, oltre ai componenti citati, è possibile alloggiare parti a formato.

Per facilitare e velocizzare le operazioni di cambio formato e manutenzione, le macchine della BTG propongono un innovativo sistema di Visual Management: grazie all’utilizzo di semplici codici colore e di luci idonee a evidenziare le aree di intervento, in combinazione con le segnalazioni presenti sul pannello, l’operatore è infatti guidato in semplici operazioni passo-passo.

Ultimo, ma non meno importante, il tema della sicurezza. L’azienda italiana pone infatti la salvaguardia dell’operatore al primo posto e quando sviluppa una macchina non accetta compromessi al riguardo. Questo è valido anche, ovviamente, per la nuova generazione BTG: tutte le macchine e i robot Cama sono infatti classificati Cat. Pld3, ponendosi addirittura a un livello superiore rispetto a quanto imposto per legge ai costruttori di macchine di imballaggio.

CAMA GROUP IN BREVE

Cama Group è un’azienda italiana tra le più conosciute a livello mondiale per la qualità e le prestazioni dei suoi sistemi di imballaggio. L’azienda è nota da tempo per il Lean Design con cui sviluppa macchine e robot. Il know-how approfondito in termini di materiali, unito a un portfolio macchine unico per completezza (Packaging Division) e ai robot per l’automazione del carico (Robotic Division) consentono al costruttore di proporre linee di confezionamento complete, partendo dalla gestione del prodotto nel suo imballo primario (in flowpack, sacchetti, pouch, termoformati…) o nudo, fino al carico in casse di trasporto, pronte per essere pallettizzate. Nel corso degli ultimi 10 anni il dipartimento R&D ha messo a punto soluzioni in grado di soddisfare le moderne produzioni sviluppate sulla filosofia del TPM, raggiungendo ottimi risultati non solo dal punto di vista tecnologico, ma anche in fatto di accessibilità e hygienic design.

Ultimo sviluppo, in ordine di tempo, le macchine della Break-Through Generation, destinate a imporre muovi standard costruttivi.