Imballaggi in movimento

Spinto dall’esigenza di migliorare la produttività, la rapidità e l’uso delle risorse, il settore dell’imballaggio si sta rivolgendo a soluzioni di automazione avanzate. È il caso della movimentazione lineare elettromeccanica ad alta precisione, che Paolo Napolione - Amministratore Delegato di Ewellix Italia - indica come una delle soluzioni più promettenti.

Quasi ogni prodotto richiede un imballaggio in qualche momento del suo percorso, dalla produzione all’utilizzo finale. Lungo quel percorso, l’imballaggio svolge diverse funzioni: protegge i beni trasportati o immagazzinati, ne semplifica la movimentazione e fornisce informazioni essenziali agli utenti. In tutto il mondo, le società spendono circa 900 miliardi di dollari in imballaggi ogni anno.1

Nel settore della vendita al dettaglio, ad esempio, la crescita esponenziale dell’e-commerce ha comportato l’aumento della quantità di imballaggi consumati, delle loro caratteristiche tecniche e della complessità della gestione degli stessi. I viaggi di spedizione dai produttori ai clienti di e-commerce devono sopportare una movimentazione manuale 20 volte superiore a quella destinata ai negozi al dettaglio.2

Poi c’è la sfida della sostenibilità… I consumatori, i governi e i gruppi per la tutela ambientale sono sempre più interessati all’impatto dell’imballaggio sull’ambiente.

Ogni cittadino UE produce circa 170 kg di rifiuti di imballaggi in plastica all’anno, di cui solo una piccola frazione viene attualmente riciclata.

Inviati alle discariche, gli imballaggi in plastica possono impiegare centinaia di anni a decomporsi, e se il rifiuto da imballaggio non è gestito in modo corretto, il materiale può, alla lunga, inquinare l’ambiente. Gli ambientalisti prevedono che, al tasso corrente di accumulo, negli oceani del mondo ci sarà più plastica che pesce entro il 2050.3

Le aziende stanno sviluppando nuovi materiali, nuove tecnologie e nuovi modelli di business sforzandosi di ridurre i costi, aumentare la flessibilità e ottimizzare l’utilizzo di risorse lungo la catena di fornitura.

Il vantaggio dell’elettromeccanica

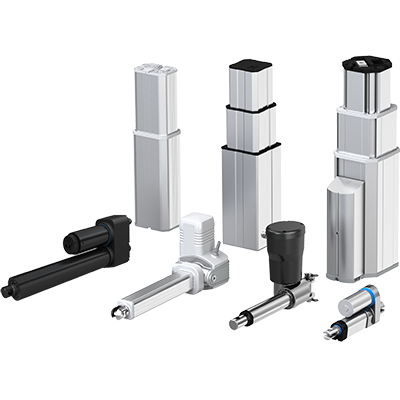

Le aziende sostituiscono sempre più spesso i tradizionali sistemi idraulici e pneumatici per creare movimentazione lineare con una nuova generazione di attuatori elettromeccanici.

Questi dispositivi sostituiscono i cilindri idraulici o pneumatici con viti a sfere o a rulli alimentati da un motore elettrico e sono disponibili in un’ampia gamma di tipologie standard e in formati modulari, che permettono di fornire potenza, velocità e precisione su misura per quasi tutte le applicazioni immaginabili.

Gli attuatori elettromeccanici offrono molti vantaggi nelle applicazioni di imballaggio: si integrano facilmente nei progetti delle macchine, per esempio, e non richiedono tubazioni, pompe, accumulatori e altre infrastrutture complesse. Gli attuatori elettromeccanici sono quindi estremamente efficienti in termini energetici, dato che l’80% dell’energia in ingresso viene trasformata in lavoro utile.

Forse il loro vantaggio principale, tuttavia, è la controllabilità. Gli attuatori elettromeccanici hanno infatti un collegamento meccanico diretto tra il motore e la vite, che consente un preciso controllo ed elevati livelli di riproducibilità di movimento.

Nell’imballare, riempire ed etichettare cibi e bevande, una sfida operativa significativa è la necessità di lavorare con una gamma sempre più ampia di forme, stili e dimensioni delle confezioni.

Le attrezzature tradizionali richiedono un reset manuale ogni volta che la linea di confezionamento viene riconfigurata per un diverso tipo di imballaggio, in un processo che, oltre a richiedere un certo tempo, riduce la produttività e limita la flessibilità operativa.

Introducendo gli attuatori elettromeccanici e le colonne telescopiche regolabili in altezza nelle loro macchine, i costruttori sono ora in grado di progettare e realizzare sistemi che possono essere riconfigurati in automatico e in modo preciso con un semplice comando del software.

Questa modifica abbrevia i tempi, riduce le dimensioni minime dei lotti economici ed elimina il rischio che errori di riconfigurazione possano causare problemi di qualità o arresti inaspettati in produzione.

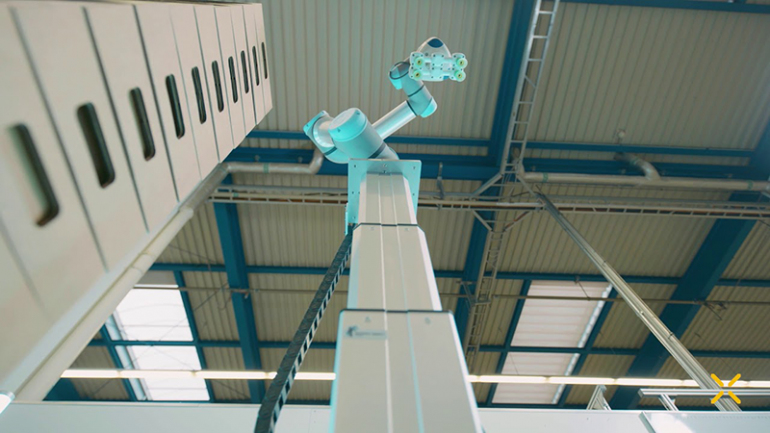

Dare le gambe ai robot

Gli attuatori elettromeccanici aumentano anche la capacità e la versatilità dei sistemi robotici all’avanguardia. Una delle recenti innovazioni chiave nell’automazione delle applicazioni di imballaggio a valle è stato lo sviluppo dei cobot. Si tratta di robot progettati con caratteristiche di sicurezza integrate che permettono loro di operare accanto a “colleghi” umani in ambienti misti, come magazzini e centri logistici.

I cobot svolgono attualmente molti dei compiti relativi agli imballaggi, compresi il riempimento delle scatole, l’etichettatura e l’impilamento dei pallet.

Ma la maggior parte dei cobot è installata su una base fissa, che ne limita lo spazio operativo, il che riduce la possibilità di svolgere determinati compiti, come trasportare oggetti su lunghe distanze o movimentarle in altezza. Per superare questo problema, gli utenti stanno ora installando i cobot su assi lineari, alimentati da attuatori elettromeccanici.

Le colonne verticali (LIFTKIT) che sfruttano un design telescopico possono essere installate a soffitto o a pavimento per consentire a un cobot di lavorare a qualsiasi altezza.

Questa capacità è particolarmente utile nelle applicazioni di impilaggio dei pallet, che possono richiedere che il robot lavori ovunque, dal livello del suolo fino a un’altezza di 2 m o più.

In contemporanea, i moduli lineari orizzontali (SLIDEKIT) permettono ai cobot di spostarsi lungo una linea di imballaggio per lavorare in diverse postazioni, o di spostarsi automaticamente tra le macchine.

In entrambi i casi, la precisione e la rigidità degli attuatori elettromeccanici restano le componenti decisive del sistema, garantendo che il robot sia stabile e correttamente posizionato per qualsiasi compito.

Da ultimo, una considerazione su controllo dei costi, miglioramento della produttività e riduzione dell’impatto ambientale, questioni che stanno mettendo sotto pressione il settore dell’imballaggio a livello globale.

Gli attuatori elettromeccanici moderni ad alta precisione sono ingredienti chiave per una generazione di soluzioni innovative di automazione più intelligenti e più flessibili, in grado di sostenere il settore nel raggiungere i propri obiettivi di efficienza.