Dal pallet alla tazzina: qualità costante

Con il preciso obiettivo di elevare ulteriormente la propria capacità produttiva, Kimbo ha adottato un’isola robotizzata Comau per la fase di palettizzazione dei fardelli contenenti confezioni di caffè di varia tipologia. Le caratteristiche più apprezzate? Flessibilità operativa, alte prestazioni e grande affidabilità.

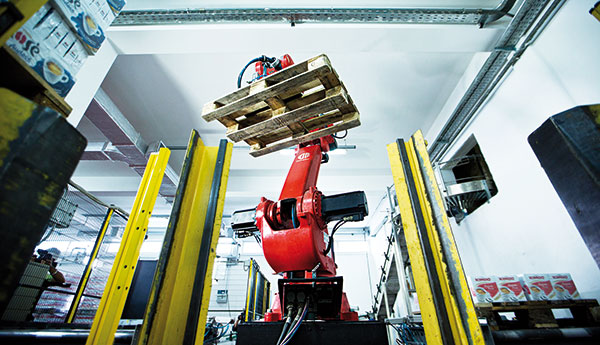

Per la pallettizzazione industriale dei fardelli termosaldati contenenti il caffè prodotto in varie tipologie di packaging, Kimbo impiega un robot antropomorfo a 6 assi Comau.

Johnny Frank Baldoni, manager di stabilimento Kimbo

di Melito di Napoli.

Diffondere il caffè italiano nel mondo e rendere disponibile un prodotto di qualità, ispirato alla tradizione napoletana, autenticamente made in Italy, realizzato con le più avanzate tecnologie, nel rispetto delle persone e dell’ambiente. Questa la mission perseguita da Kimbo, punto di riferimento nazionale e internazionale nella torrefazione e produzione di caffè, per portare sul mercato un prodotto d’eccellenza senza compromessi, ponendo grande attenzione al lungo e complesso cammino che i chicchi devono affrontare prima di trasformarsi in emozioni da gustare.

L’isola robotizzata Comau movimenta un prodotto in forma di fardello termosaldato che deve essere riposto su un pallet, già indicizzato per lotto e altri parametri di tracciabilità.

Il motivi dell’isola robotizzata Comau

Il processo produttivo include, a valle delle linee di confezionamento, anche la delicata fase di palettizzazione industriale dei fardelli termosaldati che contengono il caffè in varie tipologie di packaging: fase per la quale, da tempo, Kimbo impiega un robot antropomorfo a 6 assi Comau.

«L’esigenza di adottare l’isola robotizzata Comau - spiega Johnny Frank Baldoni, direttore di stabilimento Kimbo di Melito di Napoli (NA) - è nata per sostituire una soluzione la cui efficienza non era più allineata ai requisiti voluti. È stato quindi necessario rivisitare la fase operativa, anche alla luce di alcune criticità (per esempio, gli spazi esistenti, limitati anche in altezza). Al tempo stesso, il sistema doveva garantire elevata flessibilità, continuità operativa, un impatto manutentivo basso e inteso nella sua accezione più ampia, oltre che essere facilmente programmabile con un’interfaccia assolutamente user-friendly».

Nonostante spazi limitati (anche in altezza), la soluzione Comau adottata si è rivelata vincente e soddisfacente dal punto di vista produttivo, di accessibilità, portata e “cadenza/tempi ciclo”.

In base ai requisiti tecnici dettati da Kimbo per questo tipo di applicazione, non era dunque possibile adottare un palettizzatore standard: ecco perché è stato scelto come soluzione ideale il robot antropomorfo Comau serie NJ High Payload 110.

Scelta obbligata e guidata dal fatto che il robot doveva essere introdotto in un ambiente esistente, dove la verifica delle planarità e degli ingombri delle altre componenti, seppur di semplice attuazione, avrebbe comportato tempi di installazione più lunghi e/o modifiche strutturali a quanto già presente e funzionante.

«La scelta - sottolinea Baldoni - si è rivelata vincente e ha soddisfatto tutte le nostre esigenze di produttività in termini di accessibilità, portata e “cadenza/tempi ciclo”».

Scelto nella versione NJ High Payload 110, il robot antropomorfo a 6 assi adottato assicura infatti elevata dinamica, un adeguato carico al polso, uno sbraccio orizzontale di poco inferiore ai 3 metri (2.980 mm), per una ripetibilità di 0,07 mm.

Prestazioni e flessibilità in sinergia

Più in dettaglio, l’impianto Kimbo nella parte finale della linea produttiva interessata a questa applicazione consta di due trasportatori distinti, che alimentano l’isola robotizzata con un fardello termosaldato che deve essere riposto su pallet, già indicizzato per lotto e secondo altri parametri di tracciabilità.

«La nostra produzione - rileva ancora il responsabile - comprende infatti sia caffè macinato in polvere che in grani, oppure in cialde. La linea in oggetto riguarda in particolare la palettizzazione di fardelli composti da sacchetti in polvere da 250 grammi».

Il ciclo prevede che il robot prelevi dal trasporto la quantità di fardelli variabile in base alla mappatura, oppure in base alla ricetta di impilamento richiesta per il successivo deposito; ciò avviene mediante un attrezzo di presa pneumatico (aspirazione ottenuta mediante generazione di vuoto), per depositarlo quindi sul pallet relativo al lotto in lavorazione.

«Nel caso specifico - prosegue Baldoni - il bancale è sostanzialmente formato da due pallet sovrapposti con i relativi strati di prodotto».

A questo proposito si evidenzia un’ulteriore criticità operativa, dovuta alle altezze derivanti dalla “doppia stratificazione” che, di fatto, superano l’area di raggiungibilità, ovvero lo sbraccio massimo del robot.

La soluzione adottata si concretizza in una piattaforma mobile, calibrata su due differenti posizioni poste ad altezze diverse, che aggira il limite meccanico.

Altra caratteristica peculiare del sistema Comau da segnalare riguarda la possibilità di prelevare e depositare anche il pallet/pedana immagazzinato alle spalle del robot stesso, con la medesima pinza di prelievo del prodotto. E questo senza quindi dover ricorrere all’ausilio di altri organi o dispositivi, come per esempio quelli denominati “sfogliatori”.

In questo caso non sussiste la necessità di aggiungere un’interfalda, integrabile agevolmente qualora ce ne sia il bisogno, senza dover modificare in maniera sostanziale l’organo di presa.

«Sebbene l’operazione di palettizzazione possa sembrare apparentemente semplice - conclude Baldoni - nel nostro caso specifico, le varie fasi di manipolazione risultano tutt’altro che ripetibili, a fronte della variabilità delle condizioni ambientali di contorno. Il caffè contenuto nel pacchetto, nel cartone o in qualsivoglia contenitore secondo le nostre specifiche, anche se imbustato sottovuoto e successivamente avvolto in un film trasparente, subisce infatti gli effetti di temperatura, umidità e pressione… Come ogni “prodotto vivo” d’altronde».

Kimbo: l’immagine del caffè italiano dell’espresso napoletano

Da oltre mezzo secolo, Kimbo è protagonista di mercato - in termini dimensionali e culturali - quale simbolo del caffè italiano e dell’espresso napoletano. Selezione delle materie prime, controllo produttivo e tracciabilità lungo l’intera filiera assicurano l’eccellenza dei prodotti, mentre le certificazioni internazionali più selettive ne testimoniano il rispetto per le risorse e l’ambiente. Con un fatturato complessivo di 170 milioni di euro, grazie al lavoro di 150 dipendenti, l’azienda è presente in Italia in tutti i canali distributivi e all’estero, con il marchio “Kimbo Espresso Italiano”.

Fondata nel 1963 dai fratelli Rubino, Kimbo vive un crescente successo dovuto alla rigorosa fedeltà alla tradizione e alla qualità. Ne è prova lo stabilimento di Melito di Napoli (NA) che si estende su 40.000 mq, dove l’aggiornamento delle apparecchiature e dei processi produttivi è costante e garantisce sempre il raggiungimento degli elevati standard nel pieno rispetto delle politiche ambientali. Dal 2009 la stessa Kimbo è all’avanguardia anche nella logistica integrata, con il Kimbo-hub (18.000 mq) all’interporto di Nola (NA).