Applicatori hot melt Verdi nell’anima

Il punto sul mercato dei sistemi di incollaggio, sulle soluzioni in grado di migliorare l’efficienza produttiva, la sicurezza e la sostenibilità dei processi. In ottica 4.0, ovviamente. Ecco quanto ci ha raccontato, in occasione di Ipack-Ima, Davide Morten, che guida Robatech Italia con convinzione e determinazione da parecchi anni. S.L.

Saldamente ancorata ai principi di innovazione e attenzione all’ambiente, Robatech continua a lavorare affinché le sue soluzioni si traducano sempre in un reale vantaggio per gli utilizzatori. Una scelta precisa e, possiamo ben dire, azzeccata, come dimostrano gli ottimi bilanci degli ultimi anni, nonché le altrettanto positive attese per il futuro.

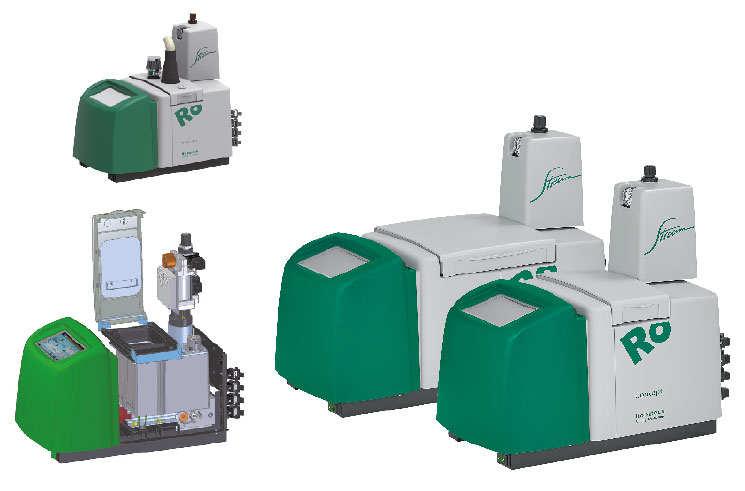

«Puntiamo a garantire consumi energetici ridotti, massima affidabilità e lunga vita utile, all’insegna della facile integrazione sugli impianti e della massima sicurezza per gli operatori. E gli esempi, al riguardo - precisa Davide Morten - sono svariati: le pistole SX serie Longlife, in grado di erogare fino a 200 milioni di cicli; l’ampia gamma Stream di fusori tankless “melt-on-demand” integrati con i nuovi sistemi di riempimento automatico, che semplificano ulteriormente le operazioni di incollaggio ed eliminano i rischi legati al riempimento manuale della colla. E ancora - prosegue - il nuovo contenitore Glue-Fill L, dotato di un sistema di vibrazione completamente nuovo, che consente di ottenere adesivo in granuli sempre sgranato e pronto all’uso, utile anche a quanti non hanno bisogno di caricatori automatici a fronte di consumi poco elevati. Ecco perché abbiamo messo a punto un piccolo sistema di caricamento, il Glue-Fill S, che può essere montato proprio a fianco della vasca colla, con il vantaggio di andare a rabboccare la colla fredda in un ambiente freddo, non dove si trova la colla fusa».

Più colla... più risparmio

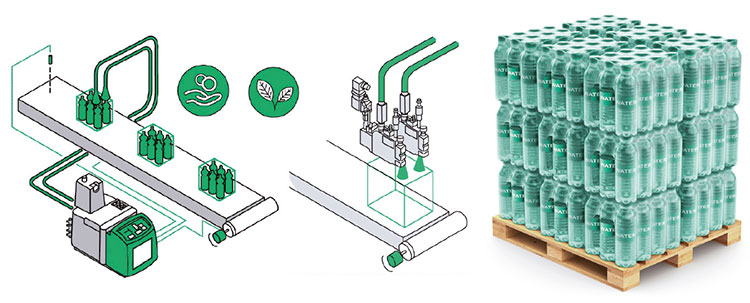

Ipack-Ima ha fornito un’ottima occasione per presentare in dettaglio agli operatori anche il sistema di stabilizzazione dei pallet messo a punto da Robatech per semplificare e rendere più economica l’attività di palettizzazione. «Si tratta di una soluzione evoluta, che consente ai produttori per esempio di acque minerali o un qualsiasi prodotto confezionato in scatola, di ottenere una grande stabilità dei colli impilati sul pallet riducendo la quantità di film necessario all’avvolgimento e, nel caso delle acque minerali, di eliminare completamente le interfalde fra un piano e l’altro dei fardelli. In pratica - precisa Morten - sul fardello di acqua la colla viene applicata esattamente in corrispondenza del tappo delle bottiglie: un particolare adesivo distribuito in piccole spirali garantisce buona adesione orizzontale e lascia la possibilità di separare i fardelli senza deteriorare o danneggiare l’immagine della confezione. In genere questi applicatori vengono montati sul nastro trasportatore ed è una tecnologia che può essere fornita sia ai clienti finali come integrazione di linea, sia ai costruttori di sistemi di pallettizzazione, da offrire ai propri clienti come opzione».

Informazioni in tempo reale

L’orientamento all’innovazione che caratterizza l’attività di Robatech è risultato un vantaggio anche in relazione al processo di digitalizzazione della produzione. «A livello generale, come fornitori di componentistica, abbiamo certamente beneficiato degli incentivi agli investimenti previsti dal Piano Calenda, anche perché, di fatto, la nostra tecnologia Robavis, che consente di visualizzare i parametri di funzionamento dell’impianto e di fornire indicazioni predittive sulla manutenzione, è stata presentata ben prima che il mercato del packaging si orientasse in direzione di Industria 4.0».

Una scelta lungimirante, che porta in sé i caratteri di un’azienda europea “made in Svizzera”, come sottolinea Morten: «Abbiamo sviluppato questa tecnologia semplicemente perché era giusto e vantaggioso arrivare a gestire al meglio tutte le informazioni che le singole macchine, in un determinato contesto produttivo, possono fornire».

Robatech è infatti fra i pochi costruttori a proporre soluzioni in grado di fornire e storicizzare tutti i dati relativi a efficienza, consumi energetici, produzione, quantità di colla consumata per singola unità, nonché report sullo stato di funzionamento dell’impianto di applicazione adesivo, con controllo anche da remoto, in tempo reale, tramite un qualsiasi web browser.

Tutto chiaro! Cosa significa però manutenzione predittiva per un applicatore di colla non è di immediata comprensione.

Al riguardo Morten precisa: «Nel nostro caso, rispetto alle macchine, si tratta di un aspetto complesso e, al contempo, più limitato. Noi, infatti, non abbiamo la possibilità di conoscere l’output di produzione, dato che l’utilizzatore dei nostri sistemi può cambiare formati o parametri della macchina senza darcene informazione; quello che possiamo fare è fornire indicazioni puntuali sugli interventi di manutenzione necessari, calcolandoli sulla base dei tempi di lavoro, del numero di cicli attuati dalle pistole di erogazione o dai programmatori installati a bordo macchina».