Al servizio del food packaging, robot dopo robot…

Nell’ultimo decennio JLS Automation è diventata un riferimento per le aziende di imballaggio primario nel settore alimentare che vogliono passare all’automazione robotica. Unendo tenacia, esperienza e capacità ingegneristiche, l’azienda americana punta a riscrivere gli standard del confezionamento alimentare, anche grazie alla partnership strategica con ABB.

Fondata nel 1955 JLS da Joseph L. Souser, padre dell’attuale presidente e amministratore delegato Craig Souser, JLS Automation, con sede in Pennsylvania (US), è cresciuta negli anni in maniera dinamica, attraversando diverse fasi e cambiamenti. Negli ultimi tempi, si è imposta la necessità di scegliere un mercato che offrisse potenzialità di crescita consistenti. Come spiega Craig Souser:

«Abbiamo una visione molto ambiziosa dell’industria alimentare di oggi e delle possibili evoluzioni future. Quando abbiamo cambiato strategia, sentivamo di essere sulla strada giusta, e abbiamo avuto ragione. Il comparto food, in generale, non ha ancora completato la sua evoluzione verso l’automazione, ma gli impianti di imballaggio moderni sono così veloci che gli addetti faticano a tenere il passo. I robot possono, invece, favorire il passaggio al livello tecnologico successivo».

I vantaggi di una partnership

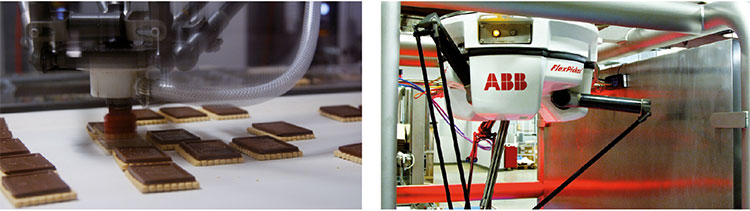

In linea con questa vision, da 15 anni circa, JLS ha cominciato a costruire impianti gantry robotizzati. Con la riduzione dei prezzi dei robot industriali e l’arrivo di nuove tecnologie sul mercato, l’azienda ha visto un’occasione da non perdere: utilizzare i robot delta ad alta velocità FlexPicker di ABB.

«Quando abbiamo cominciato nel 1955 - racconta Souser - i robot non esistevano, ma quando è arrivato FlexPicker nei primi anni 2000, abbiamo colto la palla al balzo e, da allora, ne siamo grandi sostenitori. Se all’inizio l’imballaggio primario ci sembrava l’unico ambito in cui utilizzare FlexPicker, oggi, invece, abbiamo molti progetti anche nel settore dell’imballaggio secondario e abbiamo sviluppato soluzioni anche per questo mercato. Con l’evoluzione delle tecnologie e della nostra esperienza, siamo in grado di utilizzare i robot in applicazioni che non avevamo immaginato in un primo momento».

Una soluzione “fast”

La progettazione di soluzioni di automazione robotizzata per l’industria moderna dell’imballaggio alimentare è un terreno scivoloso. Le esigenze dei clienti cambiano continuamente e le aziende di imballaggio devono poter modificare in tempi molto rapidi le loro strategie di prodotto, a volte persino da un minuto all’altro.

«Lavorare con imballaggi primari è molto difficile - spiega Souser - poiché queste tipologie di prodotto cambiano velocemente.

Pertanto è molto importante capire le dinamiche e ascoltare i clienti. Abbiamo dovuto non solo sviluppare soluzioni ingegneristiche efficienti, ma anche intervenire sul flusso dei prodotti. Spesso paragoniamo i FlexPicker agli aeroplani: se non si muovono non creano valore: ecco perché dobbiamo tenere i robot in attività e farli operare ad alta velocità».

Design igienico

Requisito fondamentale nell’industria alimentare, è garantire la massima pulizia in produzione e sulle linee di confezionamento. Abbinando gli impianti di JLS con i robot FlexPicker di ABB, è facile rispettare gli standard sanitari più severi.

«Nel tempo ci siamo specializzati nella progettazione e realizzazione di soluzioni conformi al design igienico. - spiega Souser - Praticamente costruiamo tutto in acciaio e tutti i componenti dei nostri impianti possono essere sottoposti a lavaggi.

Abbiamo diversi livelli di igienicità nella realizzazione degli impianti, ma tutte le nostre attrezzature sono studiate per poter essere bagnate».

In conclusione Souser esprime soddisfazione per i risultati di una partnership vantaggiosa «ABB è stata la prima azienda a commercializzare robot delta ad alta velocità e detiene tuttora una posizione dominante in questo mercato. Una lunga storia e un’esperienza consolidata che JLS apprezza in modo particolare. Siamo molto soddisfatti del rapporto con ABB e abbiamo verificato in prima persona che, nonostante sia una grande azienda, è sempre pronta ad ascoltare i propri clienti».

Il robot FlexPicker IRB 360 di ABB offre grande flessibilità, ingombri compatti, massima precisione e differenti capacità di carico.

Un robot veloce, preciso e flessibile

Da quasi 15 anni i robot FlexPicker IRB 360 di ABB sono un punto di riferimento per la tecnologia più avanzata di prelievo e imballaggio robotizzato (picking e packing) ad alta velocità. Rispetto agli impianti automatizzati tradizionali, IRB 360 offre molta più flessibilità con ingombri compatti, massima precisione e differenti capacità di carico. Con l’ultimo nato della famiglia IRB 360, ABB offre un robot FlexPicker con uno sbraccio di 1.600 mm e una portata di 6 kg. A fronte di una piccola riduzione della capacità di carico rispetto al modello da 8 kg, il nuovo FlexPicker ha un raggio d’azione più ampio, ideale per applicazioni in cui le condizioni ambientali prevedano spazi ampi fra il prelievo e il deposito a tutto vantaggio di una maggiore versatilità.

La famiglia IRB 360 comprende ora modelli con capacità di carico da 1 kg, 3 kg, 6 kg e 8 kg e sbracci da 800 mm, 1.130 mm e 1.600 mm: praticamente un robot IRB 360 per ogni esigenza. Con il miglior controllo del movimento, tempi di ciclo estremamente ridotti e massima precisione, IRB 360 può operare ad alte velocità nei più svariati impianti di automazione.

Igiene e pulizia sono fondamentali nell’industria alimentare. Gli impianti di JLS abbinati ai robot di FlexPicker ABB soddisfano facilmente le normative più severe.