12 metri per un pallet pronto

Per l’australiana Natures Organics, Gerhard Schubert ha messo a punto un impianto di incartonamento e palletizzazione molto compatto,

che ha saputo migliorare qualità ed efficienza complessiva delle linee di imballaggio dedicate a shampoo e balsamo.

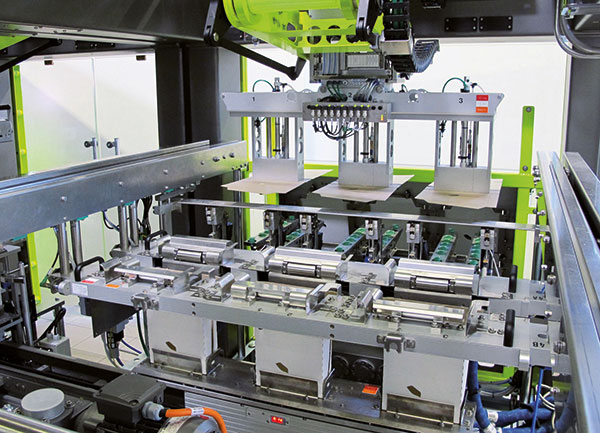

Un robot TLM-F2 forma le fustelle dei cartoni e li deposita sul Transmodul.

Il Transmodul trasporta i cartoni formati alla stazione di carico. Qui un robot TLM-F2 preleva quattro bottiglie alla volta dalla tavola di raggruppamento e le inserisce nei cartoni.

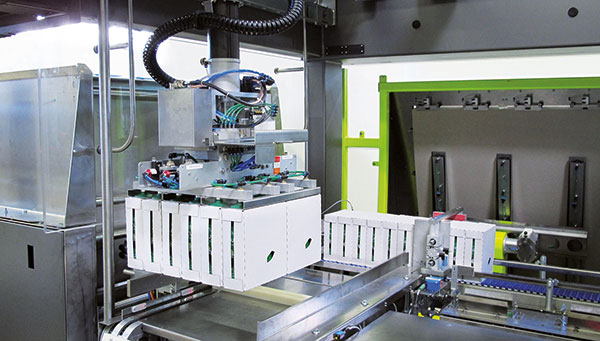

I cartoni vengono riempiti con le bottiglie di plastica e successivamente trasportati alla stazione di chiusura. Durante tutti i processi i cartoni restano ben fissati.

Il nuovo impianto di confezionamento TLM lavora 55 cartoni/min e pallettizza cinque strati di cartoni. Raggiunge complessivamente otto pallet/h.

Natures Organics è sinonimo, in Australia, di prodotti per la cura del corpo e la pulizia della casa a base di ingredienti naturali, con uno stabilimento nei pressi di Melbourne che si estende su una superficie di oltre 40.000 m2.

L’azienda ha adottato un processo produttivo integrato e verticale, a partire dalla produzione delle bottiglie di plastica con tappo in rPET; le materie prime vengono miscelate in serbatoi che contengono da 5 a 30 tonnellate, e vengono poi riempite in impianti ad alta capacità, cui seguono le fasi di incartonamento e palletizzazione nei formati richiesti. Nel tempo la società ha saputo adattarsi molto bene alle necessità dei propri partner commerciali e questa capacità, insieme alla tenacia dell’imprenditore Justin Dowel, le hanno consentito di entrare nel listing delle grandi catene di supermercati. Impegnato a far sì che il maggior numero di persone possa permettersi i suoi prodotti naturali per il personal care e la pulizia della casa, ogniqualvolta Dowel mette in campo investimenti tecnologici per la Natures Organic (Ferntree Gully), si chiede anzitutto se contribuiranno a migliorare la qualità e l’efficienza economica della produzione nel lungo periodo. Nel caso del nuovo impianto per l’incartonamento e la palletizzazione, Gerhard Schubert GmbH (rappresentata in Australia da Selpak, South Hurstville) si è quindi aggiudicata la commessa con un’offerta che ha saputo soddisfare le specifiche richieste, rispettando i limiti imposti dalla superficie a disposizione. Inoltre, grazie alle prestazioni elevate e ai ridotti costi d’esercizio complessivi, l’impianto è stato considerato un investimento sostenibile.

Quattro bottiglie anziché ventiquattro

La distribuzione organizzata richiede con sempre maggior frequenza il cosiddetto “shelf ready packaging”: cartoni-espositori contenenti piccoli quantitativi di prodotti. Con il nuovo impianto di Schubert la Natures Organics ora può soddisfare questa tendenza

L’impianto per l’incartonamento e la palletizzazione di shampoo e balsamo è entrato in esercizio nel marzo 2013 e, attualmente, offre le seguenti prestazioni:

- due bottiglie di plastica da 400 ml e una da 500 ml con base ovale;

- incartonamento di quattro bottiglie alla volta (su una fila);

- palettizzazione di cinque strati di cartoni;

- 55 cartoni/min per tutti i formati;

- 8 pallett/h.

La precedente linea di confezionamento avvolgeva con una fardellatrice sei bottiglie alla volta e confezionava poi quattro fardelli in cartoni wrap-around. Il nuovo formato richiesto non era però eseguibile e la linea non poteva essere modificata. Da qui la decisione di sostituire l’impianto, anche a causa del notevole ingombro (si trattava infatti di una linea di confezionamento convenzionale con singoli gruppi e macchine allineati e una lunghezza di quasi 40 metri).

Struttura compatta. Alla ricerca di una soluzione, Justin Dowel ha constatato che quella della Schubert era l’unica offerta in grado di soddisfare tutte le specifiche tecniche richieste sulla superficie limitata che intendeva mettere a disposizione. L’impianto, oggi, è composto da quattro macchine parziali per una lunghezza complessiva di soli 12 metri: Schubert raggiunge questo grado di compattezza con la tecnologia TLM, che integra tutte le funzioni, sia dal punto di vista dello spazio che da quello del software. Per questo l’impianto per la Natures Organics utilizza una sola control room e basta una persona per farlo funzionare.

Handling sicuro con i Transmoduli. La produzione di espositori shelf ready presenta alcune difficoltà. La base del cartone è infatti molto piccola rispetto all’altezza e con la velocità raggiunta nei cicli di lavorazione è necessario stabilizzare i cartoni in maniera sicura perché non si rovescino. Schubert supera il problema utilizzando il Transmodulo, un robot trasportatore brevettato, dotato di intelligenza propria, che si muove su rotaie e si avvale della trasmissione di energia e dati senza contatto. Sulle slitte trasportatrici sono appoggiate piastre di formato variabile, in questo caso il formato dei cartoni espositori shelf ready. Un robot forma il cartone partendo da un pretagliato piatto e lo deposita sul transmodulo che, a sua volta, lo trasporta prima alla stazione di riempimento e poi a quella di chiusura. I cartoni sono fissati durante tutte le fasi del processo.

Robot a due assi lavorano congiuntamente. Anche per la pattella incollata all’interno del coperchio del cartone è stata utilizzata un’ottima idea costruttiva, che si avvale di componenti di sistema efficientissimi. Per far aderire la chiusura piatta, i costruttori Schubert hanno implementato due robot a due assi, i collaudatissimi TLM-F2. Il primo robot chiude il cartone, mentre il secondo lo preme ulteriormente sui lati.

Vantaggi

Dall’entrata in esercizio, Dowel ha constatato che il suo team di collaboratori lavora volentieri sull’impianto di incartonamento e pallettizzazione, molto affidabile. Il cambio di formato è veloce e, anche se vengono sostituiti dei pezzi, la linea riparte immediatamente senza complicate regolazioni e alla sua massima velocità. Soddisfazione espressa anche per il servizio di assistenza, messo in campo da Schubert e da Selpak: «I tecnici capiscono quello di cui abbiamo bisogno e ci aiutano a trovare la soluzione migliore. Nello spazio che si è liberato abbiamo installato un’avvolgitrice per pallet, che serve tutte le cinque linee di produzione» spiega Dowels, sottolineando uno dei vantaggi economici del suo investimento. E aggiunge: «Con questo impianto possiamo crescere, perché se abbiamo nuove necessità Schubert può sostituire i moduli interessati».