IMA Digital: un progetto per il process & packaging 4.0

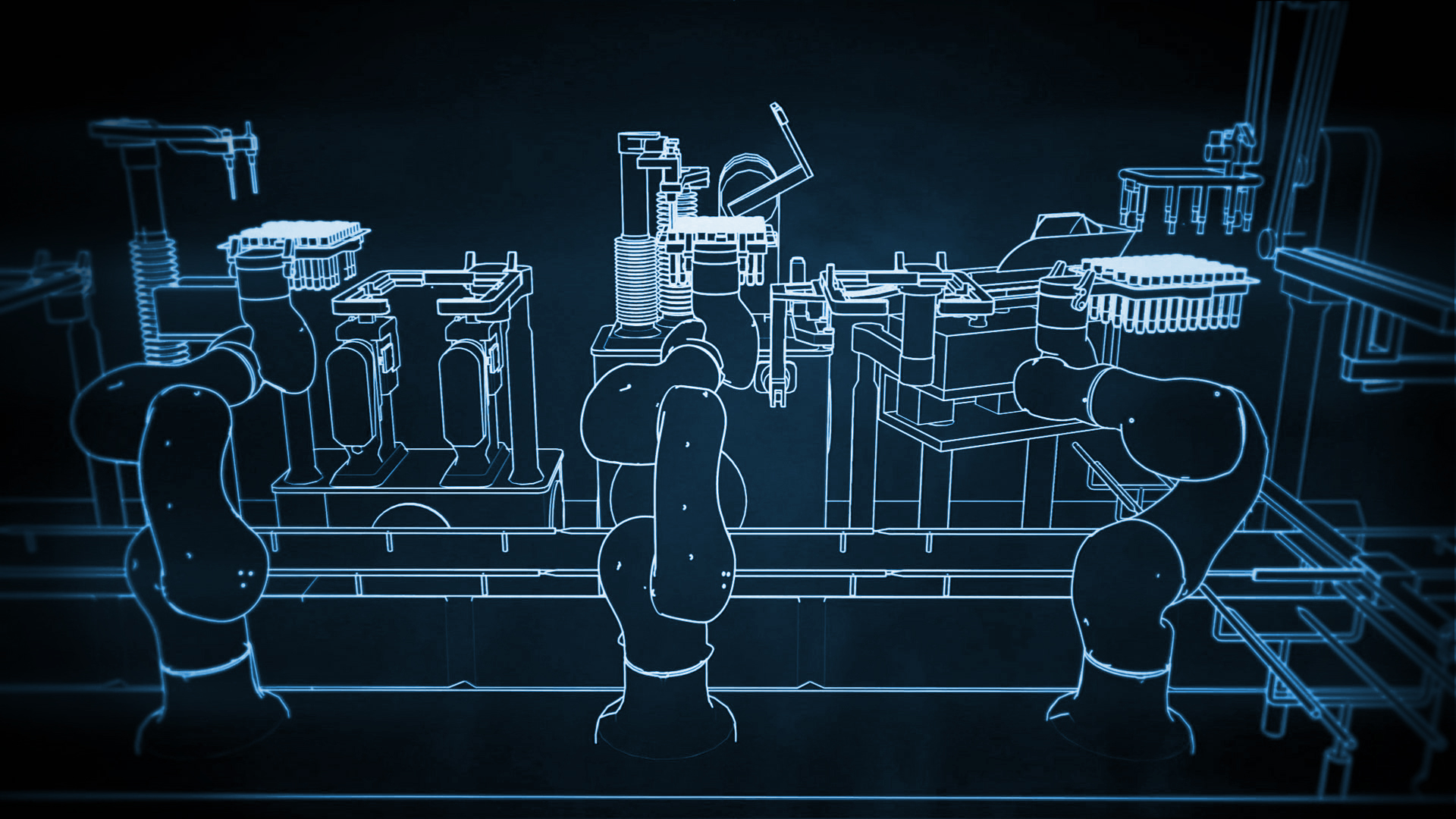

Presentata per la prima volta ad Interpack 2017, IMA Digital dà forma alla propria visione delle Smart Machines e della Smart Factory partendo dall’approccio visionario dei principi di Industria 4.0.

IMA Digital fornirà valore aggiunto con macchine e servizi potenziati, creati per offrire ai clienti esperienze predittive e personalizzate lungo l’intera catena di creazione del valore.

L’idea su cui poggia l’Industria 4.0 è quella di connettere risorse umane, dati e macchine fisiche in una rete cyber-fisica.

Per IMA la smart factory è il luogo in cui i principali elementi di produzione (attrezzi, dispositivi e macchine) vengono connessi per snellire la gestione della produzione a favore di una maggiore flessibilità e della riconfigurazione.

L’utilizzo dei dati aprirà un mondo infinito di opportunità: dati di produzione in tempo reale, stato dei singoli componenti montati sulla macchina, pianificazione della manutenzione, tracciabilità delle attività, monitoraggio dei comportamenti virtuali.

In un mondo 4.0, attività produttive e processi di qualità risentono del fatto di dover essere a disposizione di un modello aziendale per il quale non sono stati in origine concepiti.

Partendo dai principi comuni di Industria 4.0, IMA Digital offrirà l’opportunità non solo di risolvere problemi di agilità e produttività, ma anche di garantire processi per la qualità gestiti con strumenti migliori, al fine di massimizzare la sicurezza dei prodotti e della catena di fornitura.

L’ecosistema IMA, che integra abilità tradizionali e competenze digitali innovative, permetterà al Gruppo di affrontare la sfida della digitalizzazione trasformando il mondo della produzione in modo mai visto prima.

La smart factory: siamo pronti a lavorare con macchine intelligenti?

Una smart factory è un ambiente in cui macchinari e attrezzature possono migliorare i processi tramite l’automazione e l’auto-ottimizzazione. I benefici vanno oltre la produzione fisica di beni, e si estendono a funzioni come la pianificazione, la logistica della catena di fornitura, fino allo sviluppo dei prodotti.

La struttura di una smart factory può includere una combinazione tra produzione, tecnologia delle informazioni e delle comunicazioni, offrendo un potenziale di integrazione lungo l’intera filiera produttiva.

Tutti questi elementi eterogenei della produzione possono essere connessi tramite l’”Internet delle cose” (IoT) o altri tipi di circuiti integrati avanzati, che permettono il rilevamento, la misurazione, il controllo e la comunicazione di tutto ciò che avviene all’interno del processo di produzione.

L’”Internet industriale delle cose” (IIoT), i sistemi cyber-fisici, i big data e i robot collaborativi (cobot) sono solo alcuni dei principali argomenti in discussione nell’ambito dell’Industria 4.0.

Secondo IMA, una fabbrica intelligente è un luogo in cui i principali elementi della produzione (attrezzi, dispositivi e macchine) sono connessi per snellirne la gestione a favore di una maggiore flessibilità e della riconfigurazione.

Gli “open data” offrono possibilità praticamente infinite: dati di produzione in tempo reale, stato vitale dei singoli componenti montati sulla macchina, pianificazione della manutenzione, tracciabilità delle attività, monitoraggio dei comportamenti virtuali.

Realizzare il sogno di zero tempi morti non programmati è ora il primo obbiettivo o, comunque, è tra le principali priorità nel settore farmaceutico. Perché questo sogno diventi realtà, così come il vecchio sistema di gestione è passato dall’essere reattivo a proattivo, per arrivare ad essere preventivo, allo stesso modo sta avvenendo un cambio di atteggiamento verso i tempi morti non programmati: dal ripristino, alla protezione, alla prevenzione.

Il valore dei modelli di “predictive failure” basati su dati ed eventi storici utili per migliorare la comprensione e la previsione dei guasti macchina comporterà la riduzione dei tempi necessari per le riparazioni, un miglioramento dell’OEE (Overall Equipment Effectiveness) e della produttività.

L’obiettivo generale di IMA consiste nell’ottimizzare la soddisfazione del cliente tramite l’eccellenza operativa per garantire la crescita costante dei nostri clienti.

Senza la continua visibilità di tutte le macchine installate in fabbrica, è impossibile mantenere produttività ed efficienza ai massimi livelli ed evitare tempi morti delle macchine.

I sensori tradizionali possono fornire solo una determinata quantità di informazioni e non sono in grado di fornire dati diagnostici o parametrici.

Per quanto concerne le macchine IMA, questo è vero solo in parte: alcuni dei sensori standard presenti sulle macchine, servomotori compresi, possono diventare fonte di informazioni. Con soluzioni software dedicate, siamo in grado di interpretare grandi quantità di dati, prevedere eventuali guasti e verificare la condizione delle varie macchine.

Tutti i sensori che necessitano di frequenti operazioni di pulizia, perché particolarmente esposti ad ambienti polverosi o al rilascio di particelle, sono i primi candidati a essere sostituiti con sensori intelligenti, che sono in grado di mantenere condizioni operative ottimali.

Queste applicazioni possono trarre vantaggi enormi dalla tecnologia di rilevamento smart, sfruttando la diagnostica intrinseca, il che significa che gli addetti alla manutenzione possono essere informati in anticipo di possibili guasti.

È possibile evitare tempi morti delle macchine anticipando le operazioni di manutenzione di routine. Lo stesso dicasi per altri tipi di sensori, come quelli di prossimità o dispositivi analoghi. Anticipando un possibile problema su una macchina o su una linea, si riescono a ridurre drasticamente i fermi macchina non programmati. In questo caso specifico, un investimento ragionevole permette di garantire ottimi risparmi sulla perdita costosa di prodotti, migliorando la produttività, la qualità, la conformità e la redditività nello stesso tempo.

Una soluzione integrata con sensori intelligenti può tuttavia fornire tutti i dati necessari per ottenere il quadro completo dello stato di salute della fabbrica in un momento specifico.

Trattandosi di una parte integrante della cosiddetta Smart Machine, i sensori intelligenti permettono di accedere facilmente a dati che possono essere utilizzati e contestualizzati per concorrere al miglioramento e all’ottimizzazione dell’efficienza globale delle apparecchiature (OEE), ridurre il tempo medio tra guasti (mean time between failures - MTBF) e, di conseguenza, il tempo medio di riparazione (mean time to restore - MTTR) della macchina dopo il guasto.

La nuova tecnologia digitale porta alla luce tutti i dati normalmente nascosti all’interno dell’ambiente di produzione e permette al direttore di stabilimento di condividere le informazioni tra diversi asset di produzione, ottimizzare le attività di manutenzione, prevedere i problemi prima che insorgano effettivamente, e riconfigurare le apparecchiature per ottimizzare la produzione e allertare la catena di fornitura per l’imminente mancanza di componenti.

Progetti pilota. Secondo IMA, la strada giusta per alzare gli standard di intelligenza delle macchine è quella che permette di integrare l’esperienza e la conoscenza del costruttore nella macchina stessa.

IMA sta sviluppando progetti pilota per provare i robot collaborativi, noti con l’acronimo “cobot”, associando l’uso dei robot collaborativi con le sue macchine automatiche, ad esempio per favorire il lavoro degli operatori. L’obiettivo principale di IMA per questi progetti pilota consiste nello sviluppare celle robotizzate per trasferire le operazioni più pesanti e ripetitive dall’operatore al cobot, delegando alcuni comandi e funzioni di regolazione. Oggi i cobot possono collaborare con l’uomo, senza la necessità di barriere di protezione o aree distinte in officina. Sebbene i cobot debbano ancora conformarsi agli standard e alle certificazioni di sicurezza ISO perché tra robot e uomo non sono più richieste barriere, si sta compiendo un notevole passo avanti verso un approccio completamente nuovo e ad alta produttività.

IMA ha gettato le fondamenta per lo sviluppo di un nuovo progetto, che vedrà la prima collaborazione uomo-robot nel settore del packaging. Con la disponibilità di software altamente sofisticati e di un sistema di visione 3D, ha creato gli algoritmi necessari per permettere al cobot di riconoscere l’oggetto giusto, prelevarlo e installarlo direttamente su una macchina per imballaggio.

Il cobot svolgerà parte del lavoro insieme all’operatore della macchina e lo assisterà con la massima affidabilità (assistente intelligente del lavoro industriale).

In questo caso IMA integra diverse tecnologie per compiere un passo avanti e rendere l’intero sistema più flessibile e riconfigurabile; in altre parole il cobot può essere utilizzato per diverse funzioni semplicemente cambiando le istruzioni.

Quando il virtuale diventa realtà

Quando il virtuale diventa realtà

Nello stadio di design industriale, ciò che va sotto il nome di “virtual commissioning” rappresenta un altro importante pilastro nella strategia IMA Digital.

La possibilità di verificare virtualmente il corretto funzionamento dei macchinari e il relativo software permette scenari che, solo qualche anno fa, erano impossibili da immaginare. Questa specie di test viene eseguito durante la fase di progettazione delle unità operative della macchina. Con questo software, modellando la macchina e i prodotti che devono essere movimentati, è possibile ottimizzare la meccanica di tutte le funzioni della macchina e il relativo software molto tempo prima che la macchina sia disponibile durante la fase di sviluppo.

I risultati soddisfacenti ottenuti da diversi progetti IMA attualmente in corso hanno dimostrato che il “time to market” viene ridotto da sei a tre settimane, secondo il tipo di macchina.

È tuttavia necessario adottare un approccio maggiormente attento alla progettazione dei sistemi, attuando rigorosi processi di progettazione dei sistemi che tengano conto delle complessità presenti nello sviluppo di sistemi multi-disciplinari.

I prototipi virtuali ad alta fedeltà, o Digital Twins, sono al centro di questo processo di sviluppo.

I prototipi virtuali ad alta fedeltà, o Digital Twins, sono al centro di questo processo di sviluppo.

Un Digital Twin si presta a svariati utilizzi nel mondo dell’automazione industriale:

- Come implementazione in tempo reale, in modo da poter essere gestito;

- Per permettere a un operatore di fare pratica su una macchina virtuale fino ad acquisire le competenze e la sicurezza necessarie per passare a una macchina reale;

- Per identificare potenziali problemi con una controparte reale ;

- Per fornire le basi per aumentare l’auto-consapevolezza della macchina, ottimizzando le prestazioni per determinati cicli di funzionamento.

Lavorare con tali soluzioni richiede un certo sforzo per l’integrazione delle conoscenze e presuppone nuove competenze digitali. Infatti, per gestire le ultime tecnologie digitali sono richieste abilità nuove e diverse. Questa è la sfida che il processo di digitalizzazione presenta.

Additive manufacturing

Additive Manufacturing è la locuzione che identifica una serie di tecniche e tecnologie di fabbricazione in cui il prodotto finito viene formato senza la necessità di fondere il materiale utilizzando stampi né di ottenerlo da uno stampo grezzo.

L’Additive Manufacturing offre grande libertà al progettista nella concezione del gruppo macchina/meccanica, allargando la gamma di geometrie e livelli di complessità realizzabili, eliminando vincoli di progettazione e lavorazione oltre a permettere la prototipizzazione rapida di piccole serie.

Attualmente IMA si sta muovendo verso questa tecnologia, con una revisione parziale del processo di progettazione e gestione dei disegni, utilizzando nuovi pacchetti software che permettono di ottimizzare i particolari e la loro produzione. Come per altri nuovi strumenti, in questo caso l’impatto sull’organizzazione è alquanto importante, dal momento che le nuove competenze e i nuovi tool devono essere integrati nel processo di produzione già esistente.