Tra nuovi mercati e customizzazione

Flessibilità tecnica, un approccio al mercato che esprime concretezza e lungimiranza per Volpak (gruppo Coesia): con una presenza consolidata nei settori food e non food, pensa a riposizionare il brand Enflex in ambito pharma & healthcare. Prosegue la ricerca sui nuovi materiali per ottimizzare l’operatività delle macchine e l’attenzione al servizio.

Costanza Candi, Luciana Guidotti

Presente in 130 paesi, con oltre 6000 macchine installate in tutto il mondo e 270 dipendenti operativi nell’impianto di produzione in Spagna, Volpak mette in campo un know-how consolidato nella progettazione e costruzione di macchine automatiche per il confezionamento in buste flessibili pre-formate di prodotti liquidi e solidi (dall’home & personal care al food).

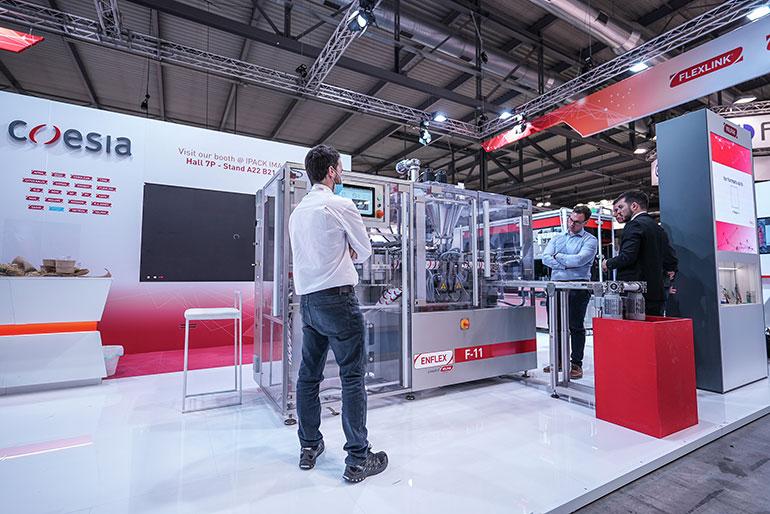

Incontrato in fiera, Francesco Busquets (Head of Sales & Marketing Volpak) ha spiegato come l’azienda stia ripensando il proprio business, in linea con le strategie messe in campo dal Gruppo Coesia: due ampi spazi a IPACK-IMA e a Pharmintech, dove erano ospitate - secondo la propria specializzazione e i settori di destinazione - tutte le aziende della compagine industriale con sede a Bologna.

Entrato in Volpak nel pieno della pandemia, quando gli eventi in presenza erano sospesi, Busquets ha parole di elogio «per questa grande fiera specializzata e per il numero di visitatori interessati alle nostre soluzioni. Noi siamo presenti con due brand, Volpak e Enflex, tradizionalmente dedicati allo stesso mercato ma con vocazioni tecniche diverse in fatto di velocità e prestazioni. Oggi, con il brand Enflex, ci orientiamo alla produzione di sachet piatti e stick pack per il pharma.

Ne è un esempio la Enflex - F11 DX in mostra in fiera: nata in origine solo per il pharma, ne abbiamo però deciso una focalizzazione in modo che possa essere utilizzata per applicazioni anche nei mercati healthcare, nutraceutico e cosmetico. Il rebrand a cui stiamo lavorando viene portato avanti anche con una revisione del portafoglio, composto da macchine generiche che vogliamo adattare al farmaceutico, per costruire un’offerta dedicata a quello specifico mercato. Ecco perché le macchine che abbiamo presentato in fiera sono conformi alle GMP e al 21 CFR 11 (Code of Federal Regulation), consentendo la tracciabilità del prodotto e aderendo agli standard internazionali. Parliamo quindi, di una macchina farmaceutica a tutti gli effetti, riprogettata e costruita sui feedback che abbiamo ricevuto dai nostri clienti del settore».

«Per quanto riguarda Volpak - prosegue Busquets - presidia con successo il settore dei pouch. Siamo specializzati nella progettazione e costruzione di macchine orizzontali per la formatura e il riempimento di packaging flessibili, e abbiamo messo a punto un ampio raggio di soluzioni per supportare le diverse esigenze nell’ambito dei beni di largo consumo, dall’alta alla bassa velocità, con grande flessibilità in termini di formati: dal “flat pouch” al “doypack” richiudibile».

Strategia vincente: R&D sui materiali e collaborazione

La varietà di mercati e di soluzioni tecnologiche offerte da Volpak, guardano a contesti dove i materiali svolgono un ruolo strategico, specialmente se pensiamo al packaging flessibile «una soluzione di confezionamento - precisa Busquets - ancora largamente dominata dalla plastica, che garantisce ottima shelf life e, di conseguenza, una riduzione dello spreco alimentare. Considerato l’aumento della popolazione mondiale, se vogliamo che tutti siano raggiunti da cibo e prodotti sicuri, dobbiamo usare il packaging giusto. La plastica unita al modo in cui l’industria si sta muovendo verso riciclabilità e prodotti green è forse ancora il più sostenibile in termini di impronta ecologica e consumi energetici».

Che si tratti dunque di un film monomateriale, non laminato o compostabile, la ricerca sui nuovi materiali lancia una importante sfida ai produttori di macchine. I nuovi materiali a base plastica impongono infatti di rafforzare l’R&D per risolvere le problematiche tecniche che possono sollevare.

«In Volpak - racconta ancora Francesco Busquets - abbiamo sempre avuto un laboratorio R&D, ma tre anni fa abbiamo deciso di investire ulteriori risorse e abbiamo creato il PouchLab, un luogo unico nel suo genere, dove i clienti e i produttori di materiali possono sperimentare il comportamento e le evoluzioni di diverse tipologie di materiali, raccogliendo al contempo importanti informazioni sulle performance del packaging. È il luogo dove si concentrano le nostre competenze su materiali e automazione ma è soprattutto uno spazio messo a disposizione di clienti e fornitori per sviluppare pouch riciclabili o a basso impatto ambientale».

Macchine e strumentazioni di eccellenza sono dunque al servizio di quanti vogliano migliorare gli standard di qualità e sostenibilità dei propri packaging, per esempio ottimizzandone la dimensioni o testando l’impiego di materiali alternativi (diverse tipologie di film, a base carta o monomateriali). Ma oltre a mettere alla prova le performance di diverse tipologie di film, vi si possono sviluppare nuovi sistemi di chiusura e riapertura applicati ai pouch.

«Il PouchLab sta lavorando a pieno ritmo, al punto da richiedere un raddoppio della capacità e l’apertura di un laboratorio di dosaggio vocato al pouching; lavoriamo con i clienti e con i produttori di film di tutto il mondo, compresi Asia e Stati Uniti, che vengono da noi per testare i loro materiali in sviluppo».

Si tratta di una strategia vincente che risponde alla sempre più diffusa domanda di soluzioni green anche in ambito materiali, con sfide tecniche sempre nuove cui i produttori sono chiamati a rispondere, attrezzandosi per fornire le migliori soluzioni ai propri clienti.

Andare oltre la flessibilità

«L’industria sta cambiando in modo sorprendente - afferma Busquets - e l’unica via è la collaborazione, perché gli interessi di tutte le parti in gioco, produttori di macchine, di materiali, clienti e consumatori finali, in fondo coincidono. Pensiamo ai produttori di materiali come caps e film, ai clienti, ai produttori di macchine che devono adattarsi ai nuovi standard che entreranno in vigore nel 2030. I principali attori di mercato hanno deciso di anticipare il tutto al 2025, imponendo una marcia a tappe forzate. Si tratta di un cambiamento importante, perché il materiale multi-laminato già testato, era stato costruito per dare grande protezione al prodotto. Ma ora entra una nuova variabile, la riciclabilità al 100%, che impone di fatto il monomateriale, con un comportamento completamente diverso e problemi di macchinabilità. Temi sui cui abbiamo fatto grandi progressi grazie alla ricerca costante, che ci permette oggi di inserire il monomateriale tra gli standard per tutte le nostre macchine, nuove e installate. Un aggiornamento dei sistemi che, oltretutto, non ha imposto la sostituzione completa della tecnologia ai nostri clienti».

La definizione di nuovi standard di sostenibilità da parte della Commissione Europea può essere vista come un vincolo, ma anche come un’occasione di sviluppo per nuovi mercati. Un approccio che Volpak ha adottato aprendo così a nuove opportunità di business, in particolare con il retrofitting, per adeguare le macchine ai requisiti imposti dai nuovi materiali. Un mercato difficile, in cui la personalizzazione è una delle chiavi per soddisfare le richieste del cliente, dove innovazione e qualità vanno di pari passo per offrire un servizio che includa l’aggiornamento tecnico anche per le macchine più datate. Volpak applica quindi un concetto di customizzazione che, messa a sistema, porta vantaggi a tutti i clienti, seppur partendo dall’ascolto di ognuno di loro.

«Diciamo che costruiamo molti prodotti attorno al cliente - prosegue - per coprire richieste come il retrofitting, i servizi da remoto, il training per gli operatori. Per ogni richiesta specifica, abbiamo cercato di creare un settore dedicato, che portasse l’esperienza acquisita al servizio del sistema. Se guardiamo alla flessibilità, ad esempio, nel nostro settore viene fatta coincidere con il cambio formato, rapido e facile da effettuare, ma non è il solo tema che impone adattamento rapido alle nuove richieste. Anche in settori industriali come il nostro, ad esempio, le fluttuazioni dei volumi sono importanti, imponendo logiche tipiche della mass customisation.

Flessibilità, oggi, significa anche mettere il cliente nelle condizioni di rafforzare la propria capacità produttiva, espandendo le macchine senza arrivare a comprarne di nuove. Un risultato possibile grazie alla progettazione modulare».

Le novità di Volpak non si fermano qui. Archiviata Ipack-Ima, infatti, la prossima tappa è Pack Expo Chicago, dove presenterà macchine con nuove funzionalità.