Emozioni da finishing

Da crisalide a farfalla. Questo è successo a Faenza, il 22 e 23 giugno scorsi, quando filosofia e stato dell’arte del finishing si sono intrecciate con una full immersion di informazioni tecniche, colori e sapori che ha saputo mostrare il nuovo corso imboccato da Prati, protagonista di una metamorfosi culturale e tecnologica. Voci da un’open house davvero speciale, all’insegna della collaborazione fra aziende.

A cura di Daniela Binario

Chi ha partecipato all’open house “The Digital Experience” è tornato a casa con molti dettagli sul finishing digitale e analogico dedicato alla stampa di etichette e di packaging e sui passi che Prati sta muovendo in ottica 4.0 e sostenibilità, ma anche con un bagaglio di emozioni che ha ben reso l’idea del clima che si respira in azienda.

La cena nella pittoresca cornice del giardino del Museo Internazionale della Ceramica, il brindisi dei dipendenti che condividevano la gioia di quel momento insieme a fornitori, clienti e ad Annalisa e Chiara Prati, e la musica dal vivo che ha poi coinvolto gli ospiti fino a fine serata.

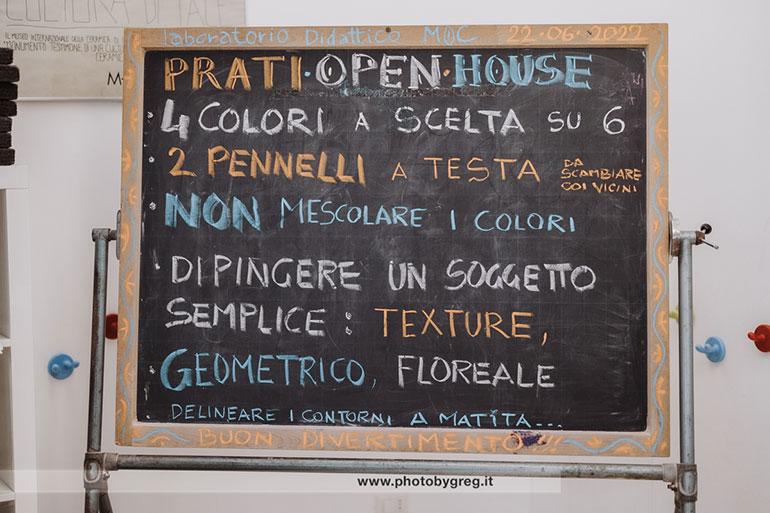

Ma anche ricordi tangibili: un po’ di pratica nel laboratorio del Museo per liberare la propria fantasia e dipingere una piastrella personalizzata e la bottiglia di vino in edizione limitata impreziosita dall’etichetta realizzata dal packaging designer Mario Di Paolo.

Tecnologia in azione

Nel corso dell’evento, Matteo Bertoni (area manager e DIGIFAST20000 product leader Prati) ha avuto il compito - svolto in maniera brillante - di illustrare le potenzialità delle varie macchine anche ai clienti esteri collegati in diretta streaming.

Di seguito i punti di forza dei modelli “made in Prati” visti con gli occhi degli utilizzatori e alcune note dai fornitori di componentistica.

Creatività senza limiti

«I nostri clienti - ha spiegato Matteo Bertoni - ci chiedevano una “non-stop solution”. Ed ecco la DIGIFASTone, completamente digitale, sia nel finishing sia nella fustellatura per brevi tirature di etichette promozionali. Non necessita di attrezzi particolari per l’avvio macchina e assicura un set up veloce, anche grazie all’unità di fustellatura laser, che offre l’enorme vantaggio di non imporre limiti di dimensione e forma delle etichette. Inoltre, la torretta a doppio albero, in combinazione con il buffer, assicurano una ribobinatura non stop. E l’operatore non deve più preoccuparsi di quale materiale dovrà utilizzare, perché la macchina lo sa. Il suo lavoro si limita a caricare le anime e a recuperare la bobina finita».

Ed è proprio la DIGIFASTone che ha permesso al designer Mario Di Paolo, abituato a “piegare” la tecnologia ai propri bisogni, di esprimere il genio creativo nell’ideare l’etichetta dell’edizione limitata del vino bianco Leone Conti di Faenza, consegnato come cadeau agli ospiti.

Utilizzando una cotton paper completamente riciclata di UPM Raflatac, la sfida, in questo caso, era di concepire una forma originale che, insieme a un gioco di trasparenze, colore e oro, potesse comunicare la metamorfosi in atto nell’azienda e trasmettere così il senso dell’evento: l’evoluzione di Prati “da crisalide a farfalla”.

«Molto spesso - ha commentato Di Paolo - proprio grazie alle macchine riusciamo a fare cose inimmaginabili: basta capire come sono realizzate e come funzionano e tutto diventa semplice. È stato così anche con Prati quando, a mano a mano, apprendevo da Chiara le potenzialità di ciascuna macchina e delle infinite possibilità che mi si aprivano in fatto di lavorazioni e nobilitazioni».

«La nostra collaborazione - ha puntualizzato Chiara Prati, sales & marketing director dell’azienda - è iniziata un paio di anni fa, quando abbiamo coinvolto Spazio Di Paolo e UPM Raflatac in un progetto speciale, utilizzando la macchina “booklet”, che può realizzare un’etichetta effettuando stratificazioni di materiale. Ci auguriamo che la sinergia che si è creata per l’evento The Digital Experience sia solo l’inizio di un percorso proficuo per tutti noi».

Il plus della flessibilità

Della “nuova nata” DIGICOMPACT, è stato Andrea Canini di Vignoli a richiamare le numerose doti. Oltre a ottimizzare gli ingombri, rappresenta la scelta ideale per chi punta all’estrema flessibilità di processo. Il design modulare consente infatti di passare velocemente dalla configurazione roll to stack a roll to roll, risultando così perfetta per chi deve realizzare non solo dei rotoli ma anche etichette tagliate e impilate o lavori in foglio. Si possono riprodurre svariati formati di etichette e utilizza un impilatore unico per tutti i formati. (Di questa “nuova nata” ha parlato Chiara Prati in una videointervista realizzata da ItaliaImballaggio / Packmedia, Ndr).

Spazio alla cartotecnica

DIGIFAST20000 - ha spiegato Bertoni - è stata disegnata per rispondere alle esigenze di un mercato digitale in crescita, ed è nata dalla collaborazione con HP per il modello HP Indigo 20000 e 25000.

Con una fascia bobina di 760 mm, è indicata per il mid-web e può effettuare vari tipi di verniciatura (spot o full), con tecnologia UV o base acqua e il sistema di essiccazione non necessita di raffreddatori.

Può essere predisposta con configurazione roll to stack o roll to roll e si può aggiungere il tipo di modulo di verniciatura, che serve anche in un secondo momento.

In configurazione roll to stack, e abbinando fustellatura piana, cordonatura e piega incolla, su questa macchina è stato possibile creare le piccole scatole promozionali distribuite durante l’incontro, con prelibati cioccolatini.

«La sinergia con Prati - ha commentato Marco Murelli, account manager L&P di HP - ha permesso di offrire una soluzione unica nel suo genere per la cartotecnica, e utilizzando il modulo di stampa sia offline che online, si possono soddisfare le esigenze di mercati differenti, food e non food».

Produttività sulle lunghe tirature

“Progettata per correre” sulle lunghe tirature come l’ha definita Bertoni, Vega+ è invece ideale per chi deve produrre elevati quantitativi di etichette di uno specifico layout: il processo di taglio, ribobinatura e chiusura delle bobine finite viene eseguito in automatico.

«Con Vega+ abbiamo aumentato del 40% la produttività, apprezzandone la sicurezza, l’alta qualità e il FASTCUT» ha commentato Manfred Pichler di Logett GmbH, azienda a cui verrà consegnata a breve l’ottava macchina Prati.

Gli ha fatto eco Alessandro Farinella di Raining Labels, cliente Prati dal 2006. «Abbiamo in funzione tre modelli Vega e quella esposta all’open house comprata di recente. Il motivo della scelta? La serietà dell’azienda. Determinante la possibilità di montare bobine che superano i 4.000 metri lineari (processate in 25 m/min), e il cambio bobina in 5 minuti. Altro importante vantaggio la possibilità di decidere dove effettuare il taglio del materiale».

Etichette “zero difetti”

Giovanni Beretta della Carlo Volponi Sa e Karoly Orban di Codex Zrt hanno fatto da testimonial alla SATURN Bidi.

«La forza di Prati? Saper andare al passo coi clienti. Il più grande “difetto”? Le loro macchine vanno sempre bene!». Così ha commentato Giovanni Beretta (direttore di produzione di Carlo Volponi Sa) che da 35 anni utilizza le macchine Prati. «Per la nostra produzione di etichette cercavamo una soluzione che offrisse maggiore sicurezza e riduzione degli errori. Con la SATURN Bidi abbiamo potuto evitare controlli di ispezione manuali e le etichette prodotte sono a “zero difetti”. Se vengono rilevate anomalie, la macchina si arresta portando indietro il lavoro per consentire all’operatore di sistemare il difetto mostrato dalla telecamera. Può lavorare etichette standard o booklet e il dispositivo optional FASTCUT, che posiziona il coltello nel punto corretto, ci ha permesso di ridurre ulteriormente i tempi di cambio lavoro».

La possibilità di effettuare l’ispezione degli errori in modo bidirezionale rende questo modello molto apprezzato anche in ambito farmaceutico.

Uno sguardo ai componenti. Un momento di aggiornamento anche da parte di alcuni fornitori. Massimiliano Lombardi di Decosystem ha illustrato il funzionamento dei sistemi Sentinel, che consentono di realizzare l’ispezione in diversi settori, in particolare per il cosmetico, e su vari materiali (etichette, lavori in banda stretta e materiali trasparenti od opachi).

Roberto Maiocchi di BST Eltromat Italia ha spiegato invece come i loro sistemi di ispezione si stiano spostando sempre più verso la filosofia degli Smart Data, che “chiude il cerchio” per trasformare i dati in informazioni utili. I dati vengono infatti raccolti in un’unità centrale e da lì distribuiti per creare meno scarti e permettere il collegamento tra sistemi di diversi produttori.

Futuro e innovazione

«La parola DIGI nel nome delle macchine - ha spiegato Mirco Palomba, R&D manager Prati nel suo intervento - comunica la direzione in cui viaggia l’innovazione. La nostra intenzione è di fare un passo avanti seguendo i dettami dell’industria 4.0, partendo da ciò che è oggi (una raccolta dei dati di utilizzo della macchina legata ad esempio a una ricetta o al settaggio di alcuni parametri) spostandoci verso dati più fruibili, leggibili e interpretabili così da offrire un vantaggio competitivo all’utente finale».

Tra i servizi digitali offerti sulle macchine Prati va ricordato FASTLANE, un vero e proprio database che registra la storia, gli allarmi, gli interventi e fa capire lo stato e il funzionamento della macchina.

Per risolvere poi l’annosa carenza di operatori super specializzati, Prati sta lavorando a un altro concetto cardine, la usability.

«Siamo riusciti a diminuire i tempi di apprendimento per conoscere e avviare la macchina e lo facciamo “guidando” passo passo i nuovi addetti a bordo macchina, nel nome della massima sicurezza. E dato che gli operatori di domani sono i ragazzi che oggi studiano e giocano nei mondi digitali, per farci comprendere meglio stiamo adottando i concetti della gamification.

Siamo convinti che assecondare questi cambiamenti, fornendo anche dati statistici di utilizzo, sia il modo migliore per crescere e far crescere competenze».

Sostenibili insieme

Enrico Gardegni e Carlotta Innocenti, rispettivamente QHSE Manager e QHSE Specialist di Prati, hanno infine illustrato come l’azienda si stia muovendo per raggiungere gli obiettivi di sostenibilità partendo dai processi di progettazione delle macchine ed essere quindi pronta per la transizione all’economia circolare.

Nel dicembre 2018 Prati ha ottenuto la prima certificazione (UNI EN ISO 14001:2015), ma l’attenzione verso l’ambiente è iniziata già nel 2014 con Treedom, e continuerà in futuro con l’impegno in vari progetti verso la decarbonizzazione, da condividere con fornitori e clienti per andare al passo con un mondo che cambia.