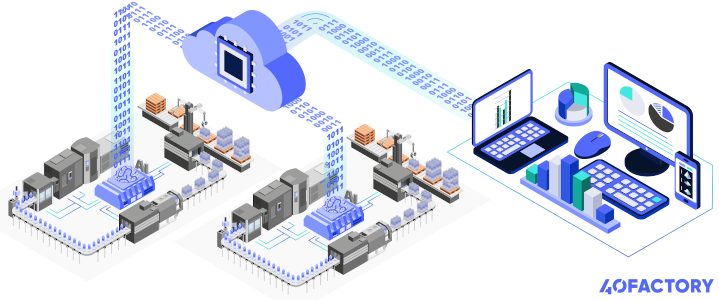

Una soluzione EDGE + CLOUD per l’analisi dei processi produttivi

L’analisi di efficienza, il monitoraggio e la manutenzione predittiva di linee di imballaggio, confezionamento e riempimento sono tematiche al centro del processo di trasformazione digitale dei principali settori industriali: dal food and beverage al farmaceutico, passando per il cosmetico.

Machine Monitoring & Analytics di 40Factory - realtà italiana leader nello sviluppo di soluzioni IIoT e Data Analytics - è una piattaforma per l’analisi di linee di produzione connesse, basata su tre elementi fondamentali:

• Edge computing, per l’estrazione di dati dalle macchine di produzione e la loro preelaborazione nel perimetro dell’impianto tramite, industrial pc intelligenti installati a bordo linea.

• Cloud computing, per l’archiviazione, l’analisi dei big data e l’accesso alle informazioni in ubiquità in conformità ai principali standard di sicurezza.

• Data analytics e AI, per trasformare i raw data in valore aggiunto.

Machine Monitoring & Analytics si compone di moduli smart, che possono essere composti a piacere e personalizzati, sulla base delle esigenze del cliente e dello specifico contesto produttivo: il risultato finale è una soluzione snella e subito pronta a generare valore dai dati estratti dall’impianto, che si appoggia a piattaforme cloud di mercato, come Siemens MindSphere, in grado di soddisfare di tutti gli standard richiesti dal settore industriale, quali sicurezza del dato e privacy.

Connessione Edge Plug & Play. La connessione delle macchine avviene in modo plug-and-play, tramite Industrial PC (IPC) intelligenti, in grado di acquisire i dati dai principali sistemi di automazione con protocolli standard, come OPC-UA e S7. La mappatura delle variabili può essere custom oppure impiegare un profilo standard, come OMAC PACKML. Più IPC possono essere impiegati in modo modulare, per connettere svariate linee di produzione, senza necessariamente richiedere la modifica del software di automazione. Non solo macchine, tramite il livello EDGE è possibile acquisire i dati da sistemi IT di fabbrica, come MES, ERP o database.

Cloud Machine Supervision. Una volta completate la connessione, è possibile accedere in real-time ai dati di produzione e ai principali KPI quali, ad esempio, parametri di ricetta, variabili di processo, velocità della linea, real-time OEE e altri. Il monitoraggio delle linee può avvenire da qualunque parte del mondo, anche da device mobili, grazie ad una interfaccia WEB HTML5 adattiva e progressiva.

Data Analytics di produzione. I moduli di Machine Monitoring & Analytics comprendono funzioni per l’analisi dell’OEE dell’impianto e delle singole macchine, analisi delle cause di fermo con diagramma di Pareto, analisi di KPI personalizzati e loro comparazione per fattore di aggregazione. È possibile rispondere a domandi quali: “qual è il formato di produzione che ha registrato un rate di qualità più bassa negli ultimi 90 giorni?” o ancora, “qual è il turno della giornata in cui si sono verificati più fermi impianto nel mese corrente?” Tutte queste informazioni sono accessibili in maniera intuitiva e tramite dashboard ad alto impatto grafico.

Tracciabilità & energy consumption. Machine Monitoring & Analytics offre un modulo avanzato per la tracciabilità di processo, necessaria in settori come pharma e food & beverage. È possibile, ad esempio, correlare trend di variabili di processo, come livelli di pressione e temperature, a eventi di produzione, quali fermi macchina, cambi formato, manutenzioni e altri, al fine di individuare pattern nascosti ed eventuali correlazioni.

Inoltre, tramite il modulo energy monitoring è possibile tracciare i consumi energetici (elettricità, aria, azoto, ecc..) e correrli a volumi di produzione. Il sistema, tramite algoritmi di deep learning, è in grado di avvisare l’utente in caso di consumi anomali rispetto al normale andamento.

AI & manutenzione predittiva. A partire dai dati acquisiti, è possibile sintetizzare un modello digitale della linea o di una sua parte: il data driven digital twin è il modello digitale della linea fisica, realizzato tramite modelli intelligenza artificiale, basati su deep learning e machine learning.

Questo strumento consente di abilitare logiche di manutenzione predittiva sulla linea connessa; esso fornisce, in real-time, indicazioni sullo stato di salute dei componenti critici, come un paletizzatore di fine linea o un’unità di dosaggio, ed è in grado di identificare e classificare eventuali comportamenti anomali.