Il riconfezionamento robotizzato

Un’eccellenza tutta italiana automatizzata da Siscodata con robot Comau.

Le statistiche dell’IFR - International Federation of Robotics - parlano chiaro: la logistica è uno dei settori che più investiranno in robotica e in automazione nei prossimi anni. Il comparto, infatti, sta concentrando le proprie risorse per raggiungere una serie di obiettivi - flessibilità operativa, efficienza, “visibilità” e controllo delle fasi di lavoro, emersione dei costi occulti - per i quali la robotica gioca un ruolo centrale.

Stando a quanto emerge dagli studi, gli investimenti riguarderanno sia applicazioni tipiche in logistica, come la pallettizzazione (sempre fondamentale per velocizzare e rendere produttive le attività di fine linea e sgravare l’uomo da compiti faticosi) ma soprattutto una serie di utilizzi innovativi in ambito packaging, manipolazione e confezionamento.

Un primo esempio di questi investimenti è la linea di riconfezionamento (detto anche di co-packing) lanciata a marzo da Number1, una delle principali realtà di logistica a livello internazionale, specializzata nel grocery.

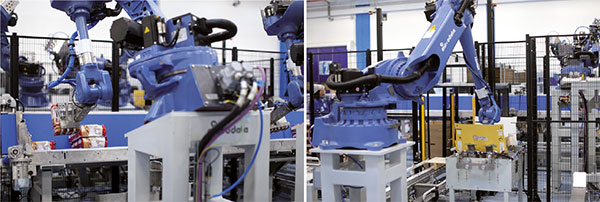

Con l’ausilio di 5 robot Comau integrati da Siscodata, la linea, effettua il ri-confezionamento completo dei prodotti posti dagli operatori sui nastri trasportatori, partendo dalla formazione degli espositori che dovranno contenerli, il successivo pick&place di riempimento e la pallettizzazione finale prima dell’uscita dalla linea.

Vista di insieme della linea realizzata da Siscodata con i 5 robot Comau.

Come funziona?

L’impianto si suddivide in 3 macro aree, ovvero l’area di formazione espositore, l’isola di pick & place/riempimento e l’area di impilamento.

Area di formazione espositori. Il sistema di formazione di espositori consente di realizzare due tipologie di espositori, i box-pallet e i vassoio-display. Per entrambe le tipologie, un robot Comau NJ40 dà forma all’espositore pescando automaticamente da appositi silos: il robot chiude la parte inferiore con una fusione calda (hot melt), rompendone e ripiegandone la parte centrale e incollando l’espositore su pallet di legno, oppure, all’occorrenza inserisce una forma di cartone all’interno dell’espositore e così ne completa la formazione. Durante la formazione del vassoio, invece, i lembi laterali vengono lasciati aperti, così da consentire l’inserimento dei prodotti nella fase di pick&place.

A quel punto gli espositori sono pronti per essere riempiti nell’adiacente area di pick&place, dato che il sistema di formazione espositore è interfacciato con l’impianto di riempimento.

Isola di pick & place - riempimento. L’isola di pick & place dispone in modo automatico i prodotti negli espositori grazie al lavoro svolto da 4 robot Comau NS12. Il sistema è in grado di manipolare prodotti molto diversi tra loro, come ad esempio astucci di biscotti, imballaggi di flowpack, vasetti di vetro in confezione multipack e altri ancora, e di riempire box pallet da 1/4 (600x400mm) di pallet e vassoi espositori da 1/4 (600x400mm) di pallet.

Come abbiamo visto, box pallet e vassoi arrivano già formati e pronti per essere riempiti; a quel punto i prodotti vengono prelevati e posizionati dai robot gemelli in automatico all’interno del box pallet e/o vassoio. In base al prodotto oggetto del pick&place, inoltre, è prevista una stazione buffer per l’inserimento, sempre automatico, di cartoni interstrato e cartoni di rinforzo - separatori alveolari.

Box pallet e vassoi vuoti provenienti dall’area di formatura vengono, infine, automaticamente posizionati nell’area di riempimento e, sempre in automatico (una volta completato il pick&place e la chiusura con hot melt delle faldine), vengono accumulati per essere successivamente impilati dai due bracci robot che lavorano in modo coordinato.

Area di impilamento. La fase finale prevede l’impilamento delle confezioni appena riempite. Nel caso dei box pallet, questi sono già corredati da minipallet o da una forma di cartone nel momento della loro formazione, con la conseguenza di non necessitare ulteriore lavorazione all’interno dell’area di impilamento. I vassoi - display, invece, una volta riempiti con i prodotti, vengono accumulati in uscita nell’area di pick & place e, dopo che l’impianto, in modo automatico, ha chiuso la parte superiore del vassoio (incollando i lembi lateriali), vengono impilati e deposti sul minipallet di legno richiamato dall’area di formazione.

I vantaggi

Questa linea è in grado di realizzare 40 espositori ogni ora, una produttività e un’efficienza irraggiungibili con un confezionamento a mano o con altre forme di confezionamento automatizzato. Inoltre rende possibile una riallocazione degli operatori ad altre funzioni, meno pesanti e potenzialmente pericolose per la salute.

Nel caso della linea di Number1, gli operatori, nella loro nuova veste, si occupano di caricare i prodotti sui nastri che li veicolano all’isola di pick&place nonché di monitorare l’andamento della linea, intervenendo tempestivamente qualora emergano dei problemi. Va inoltre sottolineato che, dopo l’attivazione della linea, non è stato sacrificato alcun posto di lavoro ma proprio l’investimento in automazione ha reso necessaria la presenza di addetti in grado di “prendersi cura” del sistema installato.

I robot utilizzati sulla linea di Number1 dal system integrator Siscodata sono costruiti da COMAU. Hanno una dotazione di protezione IP67 al polso, e sono attrezzati con controlli di quinta generazione, C5G, e relativo Teach Pendant TP5, touchscreen e display LCD a colori TFT. Il Controllo C5G dispone di uscita USB, tramite la quale è possibile caricare nuovi programmi o scaricare log di produzione, interfacciandosi con i più comuni fieldbus e scambiando i dati tramite porta Ethernet residente con PC network già presenti nell’impianto. In questo modo, ad esempio, è possibile trasmettere il file log data di produzione per la packing list o il carico di magazzino.

|

Focus sui protagonisti Siscodata, System Integrator con sede ad Arcisate (VA). Fondata nel 1974, inizia a realizzare sistemi elettronici e rilevatori termici per Siemens e Philips, specializzandosi in seguito nella produzione di dispositivi per laboratori di fisica nucleare e industrie aeronautiche. Dal 1978 sviluppa terminali e dispositivi elettronici applicati all’industria tessile, crescendo prima sul mercato interno e aprendosi quindi all’esportazione, arrivando a installare impianti in ogni parte del mondo. Oggi è uno dei Preferred System Integrator Comau.  5) Comau, società del Gruppo FCA, è leader mondiale nella fornitura di soluzioni avanzate di automazione industriale capaci di integrare prodotti, tecnologie e servizi, sostendendo le aziende di tutte le dimensioni nell’aumentare l’efficienza produttiva dei propri impianti, riducendone al contempo i costi operativi. Le sue competenze nel settore industriale spaziano dalla saldatura all’assemblaggio, e comprendono la produzione di impianti completi, sistemi di produzione robotizzati, lavorazioni powertrain, servizi di consulenza per ottimizzare i processi. Con il centro direzionale a Torino, da oltre 40 anni Comau opera attraverso una rete articolata in 34 sedi, 15 stabilimenti e 5 centri di innovazione, distribuiti in 17 Paesi, con un organico di oltre 9.000 dipendenti. |