L’Automazione & il Packaging (prima puntata)

Alcune delle novità più interessanti e le tendenze emerse nel corso di due manifestazioni fieristiche, che hanno testimoniato il valore e la necessità di una sempre più stretta convergenza tra il mondo della produzione e quello delle tecnologie IT.

In questa prima puntata, analisi di un comparto solido e in crescita (quello dell’automazione), le ricadute sul mondo del confezionamento, prodotti e testimonianze raccolte a fine maggio dal nostro inviato a SPS Italia e a Ipack-Ima.

Maurizio Cacciamani

Partiamo da un dato di fatto: il mercato dell’automazione in Italia è, secondo le rilevazioni Anie, in crescita del 13,7%, con soluzioni e prodotti sempre più strategici per la trasformazione dell’industria manifatturiera nazionale in ottica 4.0. La nostra analisi prende dunque l’avvio dalle tendenze più evidenti rilevate nel corso della visita a due grandi manifestazioni di settore - SPS Italia e Ipack-Ima - per poi presentare una selezione di prodotti e soluzioni che, a nostro parere, interpretano al meglio le istanze di innovazione.

Su questo fascicolo, punteremo l’attenzione sulle novità relative a componenti, software e sistemi (ma i lettori ne troveranno altre nelle pagine di questo numero della rivista). Motion control, robot e AGV troveranno invece spazio sul fascicolo successivo.

LE TENDENZE

• Lo sviluppo dei sensori, tassello fondamentale dell’Internet of Thing, è stato impetuoso. I fornitori di sensoristica stanno mettendo velocemente sul mercato i cosiddetti Smart Sensor, dotati di memoria interna per la conservazione dei dati e di interfacce di comunicazione.

A proposito di queste ultime, va detto che ogni produttore le sta integrando all’interno dei propri dispositivi, siano sensori o componenti per la pneumatica: si tratta dunque di una tendenza generalizzata, dato che tutti devono essere in grado di comunicare con tutti, anche wireless.

• Per poter fornire soluzioni Industry 4.0 complete, anche i fornitori di sensori o di pneumatica hanno sviluppato PC industriali (sempre più compatti) e soluzioni software (più o meno sofisticate) per la raccolta e l’analisi dei dati.

• Quando si parla di dati, si parla di cyber security, argomento molto discusso non solo a SPS ma anche a Ipack-Ima, che ha visto la partecipazione di molti fornitori di automazione. Poiché la sicurezza dell’uomo e della macchina viene messa a rischio dalle azioni degli hacker, i fornitori di sistemi safety stanno integrando all’interno delle loro soluzioni anche la parte relativa alla sicurezza dei dati.

• In ambito Industry 4.0, tema molto seguito e attuale (lo dimostra anche il numero di novità) è la convergenza tra i reparti di produzione (OT) e quelli di gestione (IT) con soluzioni per applicazioni MES scalabili e soluzioni per analisi di dati (Analytics), ovvero gli strumenti di mobilità e collaborazione che permettono ai reparti di condividere conoscenze e prendere decisioni migliori.

• I servizi stanno prendendo sempre più piede, spinti anche dalle richieste degli utenti finali che richiedono connessioni che consentono il monitoraggio da remoto, la valutazione dello stato delle macchine e dei dispositivi per realizzare la manutenzione predittiva in modo da evitare costosi fermi di impianto.

• Per il monitoraggio remoto delle macchine e degli impianti, ecco l’impiego non solo di tablet e smartphone ma anche di visori a realtà mista (reale e virtuale) e lo sviluppo di app personalizzabili.

• Trasversale a tutto quanto detto, il tema della sicurezza - nell’accezione più ampia del termine di safety, security, cybersecurity - è strettamente correlato a quello della tracciabilità dei prodotti e alla lotta alla contraffazione.

• Altra tendenza interessante è la simulazione, ovvero il digital twin: il costruttore di macchine, una volta progettata la macchina, ha ora tutti gli strumenti per realizzarla virtualmente nonché di testarla sempre virtualmente, così da correggere gli errori riscontrabili in fase di prototipazione. Con un doppio vantaggio: ridurre i costi ma anche i tempi di sviluppo.

L’automazione e i mercati di sbocco

Il comparto macchine di confezionamento è tra i maggiori consumatori di componenti e sistemi per l’automazione, di cui assorbe il 10% del fatturato totale, secondo solo al settore alimentare e a quello della meccanica (12%).

Lo sviluppo del comparto automazione (che non solo ha recuperato i livelli pre-crisi ma li ha anche superati, arrivando a sfiorare i 5 milardi di euro nel 2017) è stato sostenuto dagli incentivi fiscali contenuti nel piano Calenda, che ha contribuito a creare maggiore consapevolezza circa il fatto che gli impianti italiani dovessero essere aggiornati, per restare competitivi. Un aggiornamento che non può prescindere dall’impiego massiccio di componenti e sistemi per l’automazione.

L’adozione di connettività, mobilità, cloud, big data e analytics è del resto indispensabile per il settore manifatturiero: secondo una ricerca McKinsey del 2015, entro il 2025 la digitalizzazione ridurrà il time to market del 20-25%, ottimizzerà l’expertise del 45-55% e ridurrà l’indisponibilità delle macchine fino al 50%.

COMPONENTI SOFTWARE E SISTEMI PANORAMICA SUI PRODOTTI

• Sensori • Sicurezza • Pneumatica • Controlli e non solo

►► SENSORI

Alternativa ai sistemi di visione. I sensori ottici possono essere un’alternativa conveniente ai sensori di visione, nel riconoscimento etichette su bottiglie per bevande? La risposta è affermativa, a fronte di un opportuno ridimensionamento delle ispezioni, ridotte alle informazioni essenziali. Il sensore ottico per etichette Balluff B0H005C consente di ottenere rilevamenti in modo conveniente ed estremamente affidabile, anche nei processi di riempimento, dove è necessaria la sorveglianza dei principali malfunzionamenti o errori nell’applicazione dell’etichetta stessa.

Grazie all’impiego dell’amplifìcatore remoto, è stata ridotta la testa del sensore (ora è estremamente piccola) alla pura funzione ottica per una facile integrazione in impianti esistenti. Altri vantaggi: ottime doti di funzionalità e leggibilità dell’elettronica di valutazione, rapida commutazione tra le diverse impostazioni e condizioni operative. Allineando in modo preciso il fascio luminoso dell’emettitore rispetto all’etichetta è possibile verificarne il corretto posizionamento.

Encoder senza contatto. Dall’esigenza di poter disporre di trasduttori di posizione a grande diametro interno nei motori di coppia nasce la gamma degli IncOder della Zettlex, rappresentata in Italia da Servotecnica: dispositivi per misure angolari di precisione senza contatto, che sfruttano una tecnica di tipo induttivo simile a quella utilizzata nei resolver, e sono studiati per lavorare in ambienti difficili (dove gli encoder capacitivi o ottici risulterebbero inaffidabili).

Sono composti da due parti principali, ognuna delle quali simili a un anello piatto: un rotore e uno statore. Lo statore è la sola parte che necessità di alimentazione e misura la posizione angolare rispetto al rotore. Le caratteristiche fondamentali sono il rilevamento assoluto della posizione sul singolo giro con protocolli di comunicazione SSI, SPI, ASI, risoluzione angolare è 24 bit/giro e resistenza a shock e vibrazioni Sono disponibili con diametri esterni da 38 a 300 mm in soluzione standard con fori di passaggio interno da 8 a 250 mm. Sono anche adatti ad applicazioni nel vuoto.

Si amplia la gamma di sensori intelligenti. Sick arricchisce il proprio portafoglio prodotti con Ranger3, camera streaming 3D che sfrutta la tecnologia di triangolazione laser per l’acquisizione di immagini tridimensionali. Un nuovo sensore con tecnologia ROCC (Rapid On Chip Calculation) e 2560x832 pixel permette di aumentare la risoluzione e incrementare la velocità di acquisizione, fino a 7 kHz su tutto il sensore o 45 kHz in una regione ridotta.

Nuove sono anche le due famiglie di fotocellule W16 e W26 equipaggiate di serie con numerose funzioni intelligenti: il sistema di allineamento guidato sensore/riflettore o emettitore/ricevitore a LED blu per la regolazione ottimale del sensore. Il tasto TeachTurn riunisce, in un unico comando, l’immediatezza della regolazione automatica tramite pulsante con la possibilità di effettuare un fine tuning manuale attraverso il potenziometro. L’indicatore con cinque LED rappresenta visivamente la distanza di lavoro impostata, per un ulteriore check della registrazione effettuata. La tenuta del segnale è garantita su qualsiasi superficie grazie a un doppio ricevitore, e la versione catarifrangente regolabile riesce a vedere oggetti altamente trasparenti, semi-trasparenti, trasparenti, opachi e riflettenti. Nessun problema nemmeno su superfici perforate o irregolari perché il fascio di luce a lama assicura un centraggio ottico anche in caso di discontinuità.

Così come ogni Smart Sensor, anche W16 e W26 sono connesse in rete tramite interfaccia IO-Link per la trasmissione dei dati di rilevamento e di servizio, oltre che informazioni per il controllo di processo, ai PLC. Manutenzione predittiva e ottimizzazione degli impianti sono cosi assicurati, anche grazie alla connessione Bluetooth, che consente l’accesso a questi dati da qualsiasi device mobile autorizzato.

Scanner ultra compatto. Matrix 120 di Datalogic è il più piccolo scanner industriale disponibile sul mercato con tecnologia imager 2D, facilmente integrabile in ogni tipo di ambito produttivo. Ideale per un’ampia gamma di applicazioni di raccolta dati nei settori OEM e Manufacturing, tra cui packaging, food&beverage, label-print&apply, chimico e analisi biomedicali. È disponibile in diversi modelli, tra cui un sensore WVGA per applicazioni standard, sensore da 1,2 Mpixel per codici a barre ad alta risoluzione, versione grandangolare per la lettura di prossimità. È dotato di connettività Ethernet e USB integrata.

Qualità della verifica dei codici DPM. Il nuovo verificatore DataMan 8072V per l’analisi di codici Direct Part Mark (DPM) di Cognex consente di certificare la qualità e la leggibilità dei codici DPM, testandone le prestazioni e confrontandoli con parametri qualitativi prefissati (compresi fattori ottici e di formattazione che potrebbero inficiarne la leggibilità) e assegnando a ciascun codice un “voto” per consentire il raggiungimento di standard fissati ed il rispetto delle norme industriali.

Dotato di un processore ultra-rapido e una fotocamera ad alta risoluzione per leggere e valutare anche i codici più difficili; grazie al fatto di essere l’unico verificatore di codici DPM con illuminazione a 30°, 45° e 90°, il DataMan 8072V attua le verifiche su superfici strutturate, ricurve o addirittura incassate, ed è l’unico verificatore disponibile che rispetti gli standard ISO/IEC TR 29158 (AIM DPM). La capacità di decodifica ad alta velocità unita a efficaci algoritmi di valutazione assicurano risultati dettagliati e ripetibili. In aggiunta al verificatore DataMan 8072, Cognex affianca una linea completa per l’analisi di codici 1D e 2D della Webscan, Inc., acquisita da Cognex nel 2016.

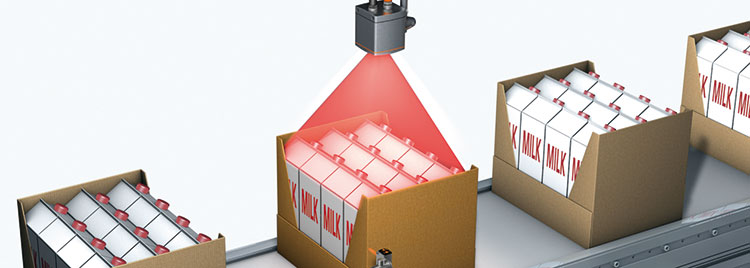

Semplificazioni logistiche. La depallettizzazione automatica di colli di stessa forma e dimensione, ottimizza i processi logistici tramite caricamento dinamico. Il sensore O3D di ifm electronics rileva carichi spostati e compensa errori di posizionamento. L’indicazione della posizione consente una depallettizzazione automatica di tutti gli strati o di singoli colli, indipendentemente dal modello di pallettizzazione.

Oltre ai dati per il comando del robot, l’interfaccia di processo Ethernet fornisce informazioni per il software di gestione del materiale e del magazzino. Oltre a depallettizzare uno strato completo o singoli colli, consente il rilevamento di interfalda, la verifica dei colli rimanenti per pallet. Protezione da collisioni integrata e calibrazione automatica delle coordinate della telecamera e del robot ne completano le caratteristiche.

Lettore di codici 1D/2D. Il nuovo lettore SR-2000 di Keyence si caratterizza per la semplicità di installazione e impostazione dalla stabilità di lettura. Il campo visivo ultra ampio, la maggiore profondità di campo su distanze più lunghe, la lettura degli oggetti in movimento e la calibrazione completamente automatica rendono il sensore ideale per moltissime applicazioni quali ad esempio la lettura in linea di scatole di cartone con altezza e misure diverse, su linee a velocità variabile. Un cenno alle funzioni: verifica dei codici, livello di corrispondenza, modifica dati, attacco per illuminatore, funzione testine multiple e consultazione delle informazioni statistiche. La lettura con CMOS da 3,1 Mpixel e il software di configurazione completano l’SR-2000.

La tecnologia RFID incontra l’IO-Link. Da Pepperl+Fuchs tre nuove teste di lettura/scrittura RFID con interfaccia IO-Link integrata, che funzionano nella gamma di frequenza HF in conformità con ISO15693. Compatte, robuste e prestanti, adatte anche ad ambienti industriali gravosi, le nuove teste supportano lo standard IO-Link V1.1, veloce, aperto e compatibile con versioni future.

Grazie alla funzione Easy sono facilmente messe in funzione tramite plug&play senza alcuna attività di programmazione. La funzione di avvio automatico rende la nuova serie ideale per gli utenti principianti.

Sensori fotoelettrici di nuova generazione per un’industria più intelligente. Nei nuovi sensori fotoelettrici intelligenti PNG // smart di Wenglor, caratterizzati da cinque diversi principi di funzionamento, le impostazioni possono essere facilmente salvate e duplicate per altre applicazioni grazie all’interfaccia IO-Link, semplificando e rendendo veloce l’avvio iniziale. Il monitoraggio del funzionamento consente la manutenzione predittiva. In caso di sostituzione, la configurazione del sensore viene automaticamente trasferita al nuovo dispositivo tramite la funzione di memorizzazione dei dati. Oltre a ciò, la visualizzazione chiara fornita dal software standard wTeach2 consente di abbinare i sensori con precisione in applicazioni complesse.

I sensori funzionano con luce laser, rossa o blu e sono regolati in fabbrica in modo che abbiano la stessa distanza di commutazione, quando le impostazioni sono identiche (potenziometro / IO-Link). Grazie al punto bilanciato con asse ottico allineato, non è necessario alcun successivo riallineamento dello spot. I sensori, che non si influenzano a vicenda quando montati uno accanto all’altro o l’uno di fronte all’altro, sono insensibili alla luce interferente e sono costantemente in classe laser 1.

Cinque i principi di funzionamento (a riflessione con o senza soppressione dello sfondo, con catarifrangente con o senza riconoscimento del vetro trasparente e unidirezionali) sono disponibili in una delle custodie più piccole al mondo (32 x 16 x 12 mm).

I sensori possono essere collegati tramite connettore, cavo a spirale o cavo normale, e possono essere configurati tramite potenziometro o tramite teach-in con la variante high-end. Per il peso minimo di soli 4 g, sono ideali per applicazioni su bracci robotici. Protezione IP67 / IP68, LED ben visibili e campo di funzionamento da -40 a + 60 °C completano le caratteristiche.

►► SICUREZZA

Protocollo OpenSafety per barriera di sicurezza. SG4 Fieldbus di Datalogic è una barriera fotoelettrica di sicurezza con protocollo OpenSAFETY integrato su una rete Powerlink. Semplice da integrare nelle reti esistenti, comunica in modo trasparente con i controller programmabili di sicurezza attraverso un protocollo aperto. Grazie alle opzioni di protezione per dita, mani e corpo, SG4 Fieldbus è la soluzione perfetta per applicazioni Industry 4.0 e ideale per molti settori (food & beverage e packaging): meno cablaggi e hardware, facile da installare, consente la manutenzione predittiva e aumenta la produttività della macchina.

Protocollo OpenSafety per barriera di sicurezza. SG4 Fieldbus di Datalogic è una barriera fotoelettrica di sicurezza con protocollo OpenSAFETY integrato su una rete Powerlink. Semplice da integrare nelle reti esistenti, comunica in modo trasparente con i controller programmabili di sicurezza attraverso un protocollo aperto. Grazie alle opzioni di protezione per dita, mani e corpo, SG4 Fieldbus è la soluzione perfetta per applicazioni Industry 4.0 e ideale per molti settori (food & beverage e packaging): meno cablaggi e hardware, facile da installare, consente la manutenzione predittiva e aumenta la produttività della macchina.

Monitoraggio sicuro delle aree produttive. Il laser scanner di sicurezza PSENscan di Pilz monitora aree bidimensionali con un angolo di apertura di 275°, una gamma di campi protetti fino a 5,5 m e una gamma di campi di avvertimento fino a 40 m. Grazie alla libera configurazione delle aree sicure e di avvertimento e all’adattamento alle condizioni strutturali, lo scanner può essere integrato nelle più svariate applicazioni. Il display operatore fornisce informazioni direttamente all’utilizzatore. Il supporto di memorizzazione estraibile consente di trasferire la configurazione in qualsiasi momento. La combinazione con sistema di sicurezza configurabile PNOZmulti o con quello programmabile PSS4000 dà una soluzione efficace, completa e flessibile.

►► PNEUMATICA

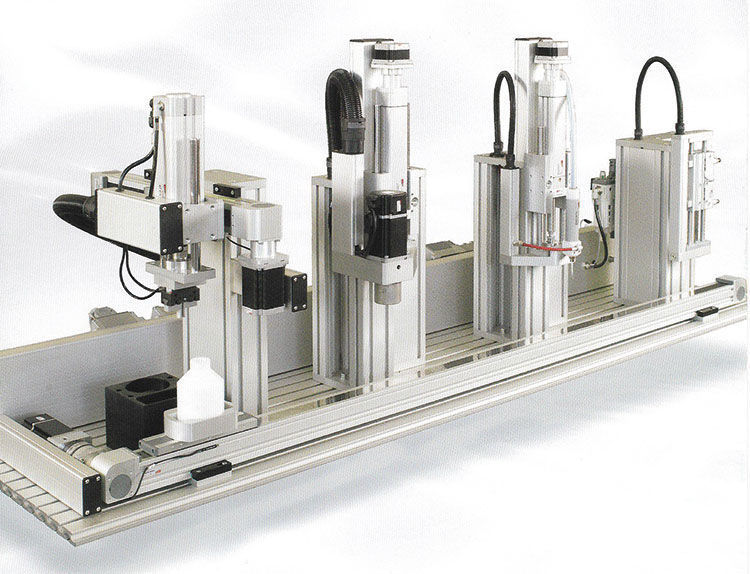

Approccio multitecnologico. Le soluzioni Camozzi usano la tecnologia pneumatica, proporzionale ed elettrica per controllore ogni applicazione nel modo più efficace ed efficiente possibile.

La stazione Pick & Place cambia il formato di due tipi di bottiglia, diversi in misura e in altezza, usando una pinza parallela autocentrante con guida a T. Il movimento verso l’alto e il basso è realizzato tramite cilindro di posizionamento dotato di feedback e attuato da una valvola digitale proporzionale per il controllo della posizione master e da una valvola digitale proporzionale per il controllo del flusso (Slave).

Il movimento orizzontale è eseguito da un asse elettromeccanico con motore passo passo controllato dal nuovo azionamento DRCS. La stazione In movimento è attuata da un asse elettromeccanico con motore brushless e azionamento per il motore brushless DRWB per spostare le bottiglie in determinate posizioni presso le varie stazioni.

Nella stazione “chiusura/tappatura” si simula l’avvitamento (tappatura) e lo svitamento di un tappo. Un vacuostato e pressostato elettronico controlla la pressione di soffiaggio per espellere il tappo. Il movimento verso l’alto e verso il basso è eseguito un cilindro elettromeccanico con motore passo passo controllato dal nuovo azionamento DRCS. Il processo di avvitamento / svitamento del tappo è eseguito da un motore brushless, che controlla la coppia.

Il riempimento della bottiglia si effettua nella stazione omonima, evitando la formazione di schiuma del liquido inserito (discesa rapida e risalita controllata) utilizzando una valvola dosatrice azionata da un cilindro elettromeccanico con motore passo passo controllato dal nuovo azionamento DRCS. Due vacuostati/pressostati controllano la pressione pilota per ritrarre rispettivamente la pressione del liquido e del riempimento/dosaggio.

Nella stazione “controllo perdite”, viene eseguito un test di tenuta dove due pressostati/vacuostati controllano rispettivamente la pressione di chiusura e la pressione di prova. I pressostati/vacuostati sono controllati da due distinti micro regolatori propozionali elettronici. Il movimento è generato da un cilindro con guida integrata. L’aria impiegata per l’alimentazione di tutte le stazioni è filtrata da un gruppo FRL. Un PLC controlla tutto il sistema comprese le valvole collegate in rete locale Profinet.

La macchina è connessa alla piattaforma software cloud Camozzi Digital che analizza e controlla le condizioni di funzionamento di ogni stazione.

Interfacciabile con i principali protocolli di comunicazione. Le valvole a solenoide Pneumax Serie 3000 sono caratterizzate da design compatto e lineare da 10 mm, portata 200 Nl/min e sono disponibili in versione singola o per montaggio su manifold, multipolare, seriale. Completa la serie - interfacciabile con tutti i principali protocolli di comunicazione - una vasta gamma di moduli in ingresso.

Pneumax ha lanciato anche la nuova serie di cilindri elettrici Serie 1800, con traslazione dello stelo per mezzo di una trasmissione a vite senza fine a circolazione di sfere, che converte il moto rotatorio di un motore elettrico (passo/passo o brushless) in moto lineare.

Queste le caratteristiche principali: possibilità di gestire variazioni di velocità e rampe di accelerazione / decelerazione, posizionamenti a corse intermedie con precisione centesimale nella ripetibilita del posizionamento, controllo della forza di spinta, dimensioni di fissaggio conformi a lSO15552.

Gestione dei segnali. SMC presenta il nuovo sistema EX600 Wireless dedicato alla gestione dei segnali digitali, analogici e pneumatici.

Quando si impiegano periferiche remote collegate tra loro, mediante i diversi network industriali (Profinet, Ethernet-IP, EtherCAT, Powerlink, CC Link IE…) eventuali disconnessioni e/o rotture dei cavi di collegamento tra le unità collegate in rete non sono così infrequenti, con conseguenti costosi e spiacevoli “fermi impianto”. Soprattutto nel caso di periferiche installate su equipaggi mobili (robot, tavole rotanti...), queste rotture possono rappresentare una forte criticità.

La soluzione SMC consente di ovviare non solo alla banale interruzione di un cavo, ma anche di eliminare i costi generali di cablaggio, con relativi accessori di collegamento (giunti rotanti con contatti a strisciamento, connettori specifici per applicazioni fieldbus).

EX600 Wireless è flessibile e modulare di tipo “Master & Slave”: a ogni unità Master è possibile collegare sino a 128 unità slave in wireless utilizzando la gamma di frequenza riservata alle comunicazioni industriali (2.4 GHz - ISM; spettro a 79 canali) con tempi di aggiornamento di 5 ms così, che la comunicazione risulta stabile e affidabile in qualsiasi contesto industriale anche in caso di disturbi ed interferenze.

Ogni unità master gestisce max.1280 I e 1280 O con combinazioni digitali, analogiche e pneumatiche distribuite nelle diverse integrate nel network.

La modularità del sistema prevede, inoltre, che ogni unità Master o Slave possa gestire i segnali di interesse utilizzando i Moduli Ingressi - Uscite Digitali (connessione: M8-M12-D Sub, Cage Clamp), i moduli ingressi - uscite analogiche (range selezionabile: mA/mV…) e le sottobasi pneumatiche (manifold valvole: SY, SV, VQC).

Attraverso la funzione “Web-Server” è possibile monitorare la comunicazione tra i moduli (canali, frequenze…) con la possibilità di estrarre il “log-file” di dettaglio in formato Excel.

In aggiunta, il nuovo sistema (che è IP 67) offre la crittografia dei dati a tutela della sicurezza degli impianti e attrezzature su cui è installato. Altre caratteristiche: alimentazione 24 Vc.c. e funzioni di diagnostica avanzata (hardware e software) con compatibilità per i protocolli di comunicazione Ethernet-IP e Profinet.

PC e software industriale. Dal concept alla macchina funzionante e ottimizzata grazie al prototipo virtuale. Funzionalità sempre più complesse nell’automazione di macchina e una crescente richiesta di personalizzazione si scontrano oggi con l’esigenza di ridurre i tempi di realizzazione e collaudo di ogni macchina, qualunque sia la configurazione. Da qui la necessità di pensare a modalità di sviluppo nuove, che permettano di superare la classica pocedura: progetto-prototipo-test-correzione-riprogettazione, dispendiosa in termini di costi e di tempi.

Le fasi di prototipazione e test su macchine fisiche possono ora essere effettuate virtualmente, dove una macchina, o una parte di essa, viene rappresentata da un modello matematico che ne replica fedelmente il funzionamento. Il modello viene poi codificato e, nell’architettura B&R, integrato direttamente all’interno dell’ambiente software di sviluppo Automation Studio. In questo unico ambiente è possibile scegliere, in base al carico meccanico, azionamenti e motori, simulandone la dinamica, grazie all’utilizzo di pochi blocchi funzione pronti all’uso.

Il progettatista del software applicativo e il disegnatore della meccanica, possono così veri ficare il comportamento generale del sistema, prima ancora di produrre in officina le parti fisiche. Diventa pertanto possibile sperimentare il design fisico della macchina con algoritmi di controllo di movimento sofisticati in un ambiente virtuale sicuro.

Possibili criticità meccaniche o elettriche o logistiche diventano evidenti in simulazione e possono pertanto essere corrette, migliorando iterativamente il progetto, senza costi di realizzazione meccanica, se non per il prototipo definitivo e senza mettere a repentaglio persone o macchine.

La simulazione permette di verificare il dimensionamento di ogni parte in movimento, raffinando la taglia dei motori coinvolti per ottimizzare l’investimento.

L’obiettivo è combinare le parti di automazione, partendo dal livello di PLC e motion, dove gli strumenti di simulazione ARSim e SimACOPOS sono integrati direttamente nel sistema di controllo B&R, con il modello fisico dei componenti meccanici e delle macchine, dove i modelli vengono realizzati con strumenti software come Simulink o MapleSim, fino al livello di impianto e di processo, dove entrano in gioco strumenti come IndustrialPhysics.

Una volta completata questa fase, è possibile procedere alla simulazione dell’intera macchina che, grazie a una vera e propria prototipazione virtuale, viene testata nel suo complesso e rifinita in ufficio, prima ancora di metter piede in officina.

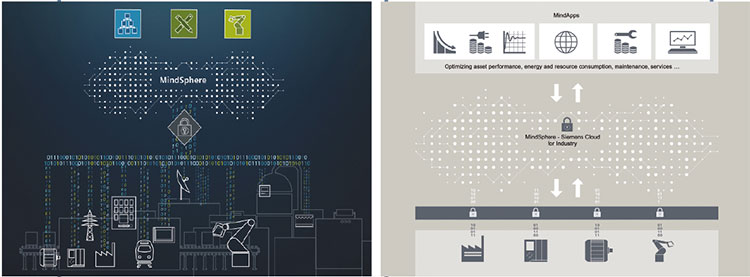

MindSphere: flessibilità riduzione del time-to-market, efficienza e qualità. Siemens sta lavorando a favorire la trasformazione digitale delle imprese manifatturiere e di processo e per supportarle nell’implementazione delle soluzioni della Digital Enterprise. MindSphere - già disponibile su Amazon Web Services (AWS) - è una Platform as a Service (PaaS) su cui è possibile sviluppare, utilizzare e fornire applicazioni e servizi digitali per l’industria. Con questo sistema operativo aperto per l’Internet of Things basato su cloud, è possibile analizzare globalmente i dati grezzi prodotti da macchine, impianti e stabilimenti con l’aiuto di un’ampia gamma di app che, come detto possono essere acquistate su AWS. Comunque chiunque può sviluppare la propria app e renderla disponibile su AWS.

La connessione a MindSphere permette di raccogliere i dati provenienti direttamente dalle macchine, per monitorarle in modo da valutare in tempo reale anche da remoto l’eventuale disponibilità, la loro produttività e pianificare la manutenzione predittiva eliminando così i tempi di fermo macchina.

Maggiore flessibilità, tempi di commercializzazione più brevi, più efficienza e migliore qualità: sono questi alcuni dei vantaggi ottenuti dagli utilizzatori Siemens, che punta ad ampliare ulteriormente la propria offerta con soluzioni in grado di ottimizzare prestazioni e produttività. Tra le altre, quelle per realizzare i digital twin, utilizzati per creare un modello virtuale olistico della catena del valore (di un prodotto fisico, di una linea di prodotti, di un processo produttivo e dell’intera fabbrica).

Associazione MindSphere World. Fondata di recente in Germania, l’organizzazione mondiale di aziende partner di Siemens si pone l’obiettivo di espandere l’ecosistema base, promuovendo la ricerca e sviluppo oltre che il training in ambiente MindSphere nonché la definizione di regole uniformi per l’utilizzo dei dati. Anche in Italia sta per partire una corrispondente organizzazione di utenti.

Raccogliere i dati da diverse sorgenti. La soluzione ThinManager di Rockwell invia i dati di produzione, recuperati in tempo reale da diverse sorgenti come telecamere, desktop di PC, client di applicativi scada o di pannelli operatore, verso un terminale thin client che li raccoglie in una schermata di insieme, suddivisa in diversi riquadri, ciascuno facente capo a una differente fonte di dati. Questa visualizzazione è accessibile da terminale, o da dispositivi mobili (tablet, smartphone o dispositivi per la realtà virtuale come HoloLens di Microsoft). Con i dispositivi mobili è anche possibile attivare la funzionalità di mobilità, così che l’operatore può, ad esempio su una linea con quattro stazioni con PLC , configurare una visione dei dati che cambia in funzione della prossimità dell’operatore stesso a una delle stazioni.

Impiegando invece le HoloLens si possono vedere le informazioni che cambiano, a seconda dell’applicazione verso la quale viene rivolto lo sguardo.

FactoryTalk Analytics Platform è invece la nuova piattaforma scalabile di analisi per applicazioni industriali IoT, che permette alle aziende di produzione di disporre di dati utili al momento e nel posto giusto, per poter prendere le decisioni corrette a tempo debito. La piattaforma fornisce l’accesso ad analisi specifiche e supporta analisi avanzate sulla base di dati, strutturati e non, che provengono da qualsiasi sorgente dati esistente in un’azienda. Può anche associare in modo intelligente dati correlati, generando dashboard intuitivi che gli utenti possono condividere e visualizzare. Agli utenti viene anche data la possibilità di eseguire operazioni di analisi approfondite a supporto di un miglior processo decisionale con significativa riduzione dei tempi di analisi.

FactoryTalk Analytics for Devices aiuta a evitare costosi fermo macchina e a migliorare la produttività grazie alla capacità di identificare in anticipo lo stato di salute dei dispositivi. Il dispositivo intelligente, dopo una semplice connessione all’alimentazione e alla rete locale del sistema di controllo, è in grado, nel giro di pochi minuti, di fornire analisi. Le squadre di produzione possono quindi accedere in tempo reale a specifici call-to-action, ed alle pagine di diagnostica dei singoli dispositivi, tutti disponibili all’interno del software.

L’interazione possibile con SAP. Grazie alla soluzione software per l’integrazione dello Shop Floor (SFI) proposta da GIB, nuova società del gruppo IFM, lo scambio di dati tra SAP e il diversificato mondo di sensori, controlli e macchine è ora possibile. Mediante regole personalizzabili, è infatti possibile elaborare e inoltrare eventi macchina e informazioni rilevanti per il processo dalla sorgente a un sistema SAP collegato. Con uno sforzo minimo di integrazione, le attività di follow-up vengono avviare e controllare automaticamente, per creare un processo di supply chain reattivo e automatizzato. Questi i vantaggi offerti dal software: analisi dei dati di produzione in tempo reale in SAP, possibilità di abilitare modelli preconfigurati in SAP per attività successive dettate dai sensori, manutenzione predittiva, riduzione dello stock di parti di ricambio coordinamento delle attività di manutenzione e di produzione.

Connessione al cloud a portata di tablet. La trasformazione digitale consentirà la realizzazione di macchine flessibili e facilmente aggiornabili in funzione della domanda del prodotto. Da qui la necessità di avere macchine tra loro facilmente connesse e sulle quali un operatore esperto possa fare modifiche in modo semplice e rapido. Diventa essenziale però monitorare i processi e favorire la manutenzione in modo efficace, riducendo i fermi macchina ai minimi termini.

Altro requisito essenziale è la sicurezza, non solo dell’operatore e della macchina, ma anche dei dati trattati. Il prerequisito di una macchina digitale è comunque la comunicazione delle sue prestazioni in modo semplice e sicuro: grazie alla piattaforma digitale aperta, Lenze assicura questa comunicazione attraverso l’impiego di standard universali quali OPC-UA e MQTT, che consentono di trasferire i dati nel Cloud e/o direttamente su un tablet senza l’ausilio di programmi dedicati. Il primo passo per Lenze è stato lo sviluppo di Plant Management, Manutenzione Predittiva e Remota in massima sicurezza cui ora fa seguito il Digital Twin.

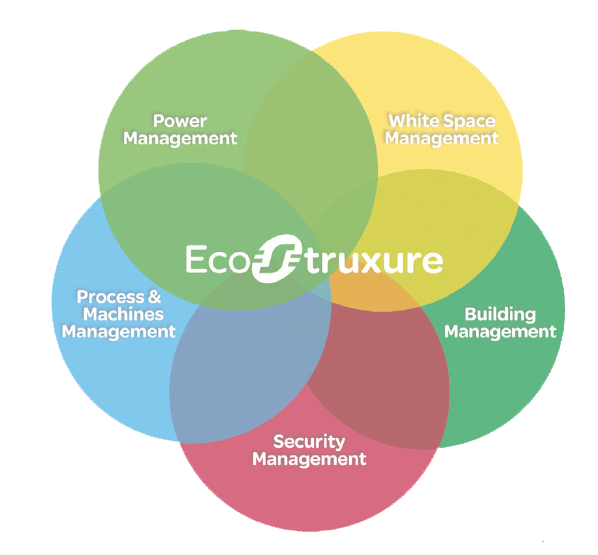

La consapevolezza operativa in tempo reale è un vantaggio competitivo. La piattaforma EcoStruxure Machine Advisor di Schneider Electric offre possibilità di aumentare l’efficienza, trasformando i dati in conoscenze. Aspetto fondamentale, questo, per i costruttori di macchine che, con l’accesso da remoto e in tempo reale ai loro sistemi, possono aggiungere nuovi servizi, effettuare modifiche, in qualunque sito produttivo si trovi nel mondo.

Tre le funzionalità chiave della piattaforma:

- Tracciamento. Gli OEM possono visualizzare la posizione di tutte le loro macchine, avendo accesso in tempo reale alla relativa documentazione e al relativo storico - distinte prodotto, manuali, log di manutenzione, programmi di gestione dei task;

- Tracciamento. Gli OEM possono visualizzare la posizione di tutte le loro macchine, avendo accesso in tempo reale alla relativa documentazione e al relativo storico - distinte prodotto, manuali, log di manutenzione, programmi di gestione dei task;

- Monitoraggio. Il software cloud-based permette di raccogliere i dati dalle macchine e visualizzarli in tempo reale, disponendo di strumenti quali un’analisi completa della OEE, widget per confrontare le prestazioni rispetto ai KPI chiave, analisi delle tendenze, cruscotti operativi per monitorare la disponibilità della macchina e la qualità dell’output);

- Manutenzione. Servizio abilitato da app mobile, facilita la manutenzione e l’operatività fornendo informazioni contestuali, grazie a guide che descrivono le procedure passo-passo e alla possibilità di contattare un supporto esperto da remoto, sfruttando le tecnologie di realtà aumentata. Inoltre, il modulo di manutenzione offre accesso remoto al software di engineering in cloud, così che i tecnici di servizio possano avere a disposizione sempre la giusta versione e le giuste librerie, grazie alla loro disponibilità in modalità software “as a service”.

EcoStruxure Machine Advisor porta vantaggi immediati anche agli operatori di macchina, grazie alla app EcoStruxure Augmented Operator, che rende disponibili informazioni in real time, ovunque e in qualsiasi momento servano. L’applicazione personalizzata migliora l’efficienza operativa grazie alla realtà aumentata, permettendo agli operatori di sovraimporre dati attuali e oggetti virtuali sulla vista reale che hanno di un quadro, di una macchina, di un impianto.

Controllare gli obiettivi di produzione. InTouch di Wanderware non è solo un visualizzatore grafico: chi sviluppa le applicazioni, può concentrarsi su contenuti che favoriscano la produttività degli impianti produttivi e il risparmio dei costi, permettendo agli operatori di ottimizzare le interazioni di routine con i sistemi di automazione industriale. Le librerie di oggetti grafici di “situational awareness” forniscono informazioni contestualizzate, di cui l’operatore ha bisogno per rispondere in modo veloce e accurato a situazioni anomale, prima che queste abbiano un impatto sulla produzione. Queste le caratteristiche e i vantaggi salienti: grafica di qualità e libreria di simboli grafici preconfigurati, pronti per essere utilizzati; facilita le decisioni da prendere in tempo reale; migliora la produttività operativa e d’ingegneria, con accelerazione della curva di apprendimento degli operatori; accesso sicuro al sistema IT da qualsiasi dispositivo, in qualunque momento, da qualsiasi luogo.

►► CONTROLLI E NON SOLO

L’importanza del controllo. Interroll MultiControl è una scheda di rete per il controllo e l’integrazione del Roller Drive di Interroll in numerose applicazioni di sistemi di trasporto, quali i trasportatori senza pressione statica, le curve a rulli, i trasportatori di avanzamento senza suddivisione in zone e le unità di scarico a 45 o a 90° come Interroll High Performance Divert (HPD).

La comunicazione in tempo reale su Profinet, EtherNet/IP o EtherCAT è resa possibile da una semplice impostazione di ciascuna unità MultiControl, che può essere impiegata con temperature da -30 a +40 °C.

In caso di necessità, la connessione Plug & Play consente una sostituzione molto rapida e agevole che, inoltre, non comporta la necessità di indirizzamento o configurazione. Ricordiamo poi i moduli di comando DriveControl, interfacce universali per il Roller Drive, e ZoneControl, unità di controllo monozona per il Roller Drive per l’impiego in trasportatori senza pressione statica che non richiedono l’uso di unità di controllo superiore.

Pronto il primo controllore con PLCnext Technology. Phoenix Contact lancia sul mercato il nuovo controllore AXC F 2152, il primo basato sulla rivoluzionaria PLCnext Technology, l’innovativa piattaforma di controllo aperta che permette sia di programmare i sistemi di controllo tramite noti strumenti software (Visual Studio, Eclipse, Matlab Simulink e PC Worx) sia di utilizzare diversi linguaggi di programmazione all’interno di uno stesso progetto.

In questo modo si agevola il lavoro in parallelo di più sviluppatori, dotati di competenze diverse in termini di linguaggio di programmazione.

Componente fondamentale della soluzione è il software di progettazione adattivo PC Worx Engineer, che supporta anche la programmazione secondo IEC 61131-3, la configurazione, la diagnostica e la visualizzazione dell’intero sistema in un unico programma. La piattaforma di progettazione si caratterizza per un’interfaccia semplice e intuitiva, ma anche per la struttura modulare, che consente all’utente di aggiungere alla versione base, gratuita, i soli moduli realmente necessari. La possibilità di inserire moduli di automazione riutilizzabili ed il supporto delle funzioni di safety e security riducono i tempi di sviluppo.

PC industriale compattissimo. Non è un prodotto nuovissimo ma merita di essere segnalato per la sua compattezza; quello di Advantec è probabilmente il più piccolo PC industriale al mondo (UNO-2271G), le cui dimensioni sono 100 x 70 x 30 mm. La CPU è Intel Atom E3814 da1,46 GHz; RAM DDR3L di 4 Gbyte, porta HDMI per monitor fino a 1920x1080 pixel, 2 porte Ethernet, 1 USB, memoria di massa da 32 Gbyte eMMC (a richiesta mSata), espansioni 1 slot Full size mPCle, PCLe 2.0.

Router per teleassistenza. Efa, che distribuisce in Italia i prodotti a marchio Ewon della svedese HMS, presenta Cosy (Communication made eaSY), un router industriale per teleassistenza che permette di realizzare collegamenti protetti grazie alla doppia autenticazione a Ecatcher, il client VPN gratuito di Talk2M che tramite il portale M2web garantisce un accesso sicuro a HMI e alle dashboard scada da smartphone, tablet o PC. La compatibilità con i principali PLC presenti sul mercato, la facile configurazione guidata della connessione firewall in uscita, il wi-fi integrato, la connettività protetta, la separazione tra lan e rete aziendale, il Nat 1:1 per comunicazione con scada e MES, la scheda SD, la connettività USB e il servizio di audit trial delle connessioni completano le prestazioni del router.

ARTICOLO CORRELATO: L'Automazione & il Packaging (seconda puntata)