Inscatolare 18.000 muffin all'ora

Produttività elevata, semplicità di utilizzo, ingombri compatti e precisione per la LTL-3F di Livetech, che ha affidato le soluzioni di controllo logic e motion a Rockwell Automation. M.C.

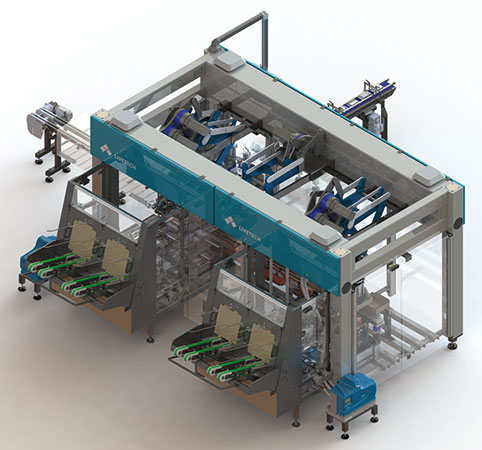

Per un cliente americano di New York, attivo nel settore dei prodotti da forno, l’italiana Livetech (Guarene, CN) ha di recente realizzato una nuova macchina denominata LTL-3F (Livetech Top Loader - 3Funzioni) per l’inscatolamento di 6 diversi tipi di muffin (peso max. 250 g) confezionati in flow-pack e disponibili in sei diversi formati, che vengono inseriti in due diversi tipi di scatole, con uguale base e altezze differenti.

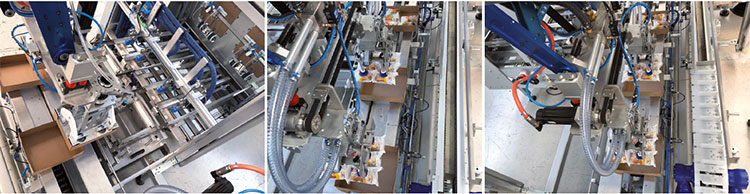

Tre robot, progettati e realizzati da Livetech, formano la scatola partendo da un fustellato, prelevano il prodotto, lo posizionano nella scatola e la chiudono con un coperchio fustellato.

«La produttività della LTL-3F è elevatissima» spiega Federico Scornaienchi, Area Manager Livetech. «La macchina è infatti in grado di inscatolare 300 muffin/min ovvero 56 scatole/min e lavorerà su due turni».

Semplificare con competenza. «Si tratta di una macchina altamente automatizzata, per cui l’operatore si limita a caricare i fustellati per la formatura della scatola» interviene Luciano Vacchetta, Electronic Department Manager di Livetech. «Abbiamo realizzato un’interfaccia di comando molto intuitiva, come richiesto dal cliente, che potesse essere facilmente usata da personale con una preparazione tecnica non particolarmente elevata. Il cambio formato viene gestito in automatico direttamente da pannello operatore, senza necessità di riattrezzaggio, abbattendo così i tempi di fermo macchina. Inoltre abbiamo sviluppato insieme al cliente anche il design delle scatole (considerando quindi gli aspetti legati al marketing, Ndr.), in modo tale che potessero essere realizzate con un sistema Rockwell a elevata automazione».

La collaborazione tra LiveTech e Rockwell ha una storia decennale e, quindi, la scelta non è casuale, «perché - prosegue Vacchetta - la casa americana ci offre la totale integrazione delle logiche, un’interfaccia semplice e un supporto fattivo nella fase di progettazione della macchina: conoscendo bene l’ambiente software di sviluppo di Rockwell Automation, dunque, abbiamo ridotto i tempi di progettazione della macchina».

L’architettura Rockwell Automation ha poi consentito di ridurre i cablaggi e di costruire una macchina compatta che, grazie all’impiego dei motori a bassa tensione e alla capacità dei robot di rigenerare energia nella fase di frenata, offre anche interessanti risparmi energetici per l’utente finale.

«Sono risultate, anche più semplici la fase di test e validazione. Altro vantaggio ottenuto: la possibilità di collegare la macchina a un sistema di manutenzione da remoto per individuare eventuali problemi sull’impianto. E se è vero che

scegliere Rockwell Automation comporta un costo iniziale importante tanto per il costruttore quanto per l’utilizzatore - conclude Vacchetta - questo garantisce anche un ottimo ritorno dell’investimento, grazie all’affidabilità dei prodotti e al livello elevato dell’assistenza tecnica post-vendita garantita in tutto il mondo da Rockwell Automation».

L’automazione dell’inscatolatrice

Livetech, costruttore specializzato di sistemi di automazione che spaziano dalle soluzioni per la distribuzione dei prodotti, alle macchine per packaging primario e secondario, fino alle unità di colaggio e dosaggio per cioccolato e creme, annovera tra i propri clienti importanti multinazionali del settore food.

La nuova LTL-3F è stata automatizzata con soluzioni di controllo logico e motion di Rockwell Automation, come chiesto dal cliente. L’architettura, programmata in ambiente software RSLogix 5000, si basa su un controllore CompactLogix 5380, con memoria da 4 Mbyte e motion integrato su Ethernt/IP per il controllo di 20 assi, e servoazionamenti Kinetix 5700 a doppio asse (due da 1,6 kW, tre da 3,2 kW, tre da 5,4 kW e tre da 15,9 kW) che gestiscono i robot, il nastro trasportatore e i magazzini per lo sfoglio dei fustellati.

Ai Kinetix 5700 sono collegati 18 servomotori Kinetix VP a bassa inerzia, che inviano al sistema di controllo le informazioni in tempo reale sulle prestazioni dei motori attraverso un dispositivo di feedback digitale. Oltre agli alimentatori, il sistema è completato da due switch Stratix 2000 non gestiti (uno a 8 porte e uno a 5 porte), un terminale grafico PanelView Plus 7 e moduli Compact I/O 5069 a 16 canali.