Un robot per servire il gelato

Per rinnovare una linea di confezionamento di articoli destinati al mondo del gelato, Poloplast ha scelto una soluzione completamente automatica basata su piattaforma Sysmac

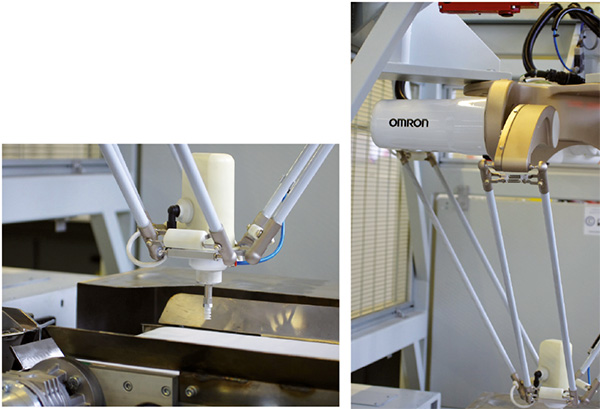

di Omron. A guidare le operazioni di manipolazione, un Robot Delta in grado di lavorare a 80 pezzi al minuto. R.C.

Il valore dell’automazione è ormai riconosciuto in pressoché tutti i comparti produttivi, anche in quelli storicamente legati a concetti come tradizione e artigianalità. Nel mondo del gelato, ad esempio, sono sempre di più le realtà che ricorrono a macchine automatiche o semi-automatiche per aumentare efficienza e ripetibilità dei processi. Poloplast, marchio specializzato nella fabbricazione di articoli in plastica per il mondo della gelateria, della pasticceria e del catering, rientra a pieno titolo fra gli innovatori di questo settore: all’interno dello stabilimento di Santo Stino di Livenza, l’azienda trevigiana ha creato un vero e proprio polo tecnologico per la fabbricazione di coppette, cucchiaini, vassoi, contenitori, bicchieri, cannucce, e altri accessori per il consumo del gelato. Con una mission ben precisa: offrire a tutte le piccole e grandi realtà operanti nell’industria dolciaria una gamma completa di prodotti (monouso o riutilizzabili) resistenti, facili da utilizzare e a un prezzo possibilmente competitivo. Un obiettivo perseguito attraverso l’impiego di macchinari automatizzati in grado di garantire velocità, qualità e costanza di rendimento in tutte le fasi produttive.

80 confezioni al minuto grazie al pick & place

L’ultima realizzazione a marchio Poloplast è una confezionatrice automatica per il packaging di piccoli componenti in plastica destinati alle gelaterie. La soluzione, nata da un progetto sviluppato a quattro mani con Cester Automazioni, è stata concepita fin dall’inizio per ridurre il lavoro manuale non qualificato. Una scelta - sottolineano i responsabili dell’azienda - dettata da obiettivi di razionalizzazione dei costi ma anche e soprattutto dalla volontà di migliorare le condizioni lavorative del personale. «Un certo tipo di lavoro manuale è ripetitivo, quasi alienante - spiega Christian Poser, Direttore Generale di Poloplast - se possiamo farlo fare alle macchine è meglio».

Da qui la decisione di automatizzare il processo sfruttando un robot Delta Omron e un sistema di automazione basato su piattaforma Sysmac. Nello specifico la macchina va a sostituire il lavoro manuale di sei addetti su tre turni, arrivando a confezionare fino a 80 prodotti al minuto secondo standard di qualità predefiniti. I pezzi vengono portati su un nastro mediante tramoggia, spianati mediante un rullo e quindi analizzati uno per uno tramite un sistema di visione Omron FH che provvede fra le altre cose a valutare orientamento e integrità degli items. I componenti “prescelti” vengono quindi prelevati e posizionati dal robot su una confezionatrice orizzontale, dove vengono sigillati in buste singole; quelli in eccesso rimangono sul nastro e tornano in circolo pronti per essere prelevati nei cicli successivi.

I vantaggi di un ecosistema integrato

Per raggio d’azione, velocità in gioco e peso dei componenti da movimentare, il Robot Delta di Omron rappresentava la migliore opzione possibile fra tutte quelle prese in esame in fase di progettazione. «Con unità in plastica leggera come quelle prodotte da Poloplast, un pick & place come quello di Omron risulta essere molto più vantaggioso di qualsiasi altra soluzione, anche dello Scara», commenta Rudy Cester, titolare di Cester Automazioni.

Il controllore NJ di Omron costituisce invece la chiave di volta dell’intera architettura della macchina: qui convergono tutti i segnali provenienti dai componenti fondamentali dell’automazione Omron, dal robot al sistema di visione, dagli ingressi/uscite analogici e digitali agli inverter (G3 NX2) e ai pannelli operatore (NS 8). L’integrazione fra le varie unità è resa possibile dalla presenza di una piattaforma come Sysmac Studio, un ambiente di sviluppo in grado di offrire tutte le opzioni di configurazione, programmazione, simulazione e monitoraggio da un’unica interfaccia utente intuitiva e coerente. Giova a questo proposito la presenza di function block preconfezionati in grado di semplificare tutta la parte di programmazione soprattutto per ciò che riguarda le funzioni di gestione del robot, l’unione degli assi (3 di movimentazione più uno di rotazione) e la sincronizzazione del pick & place; il sistema di visione passa al PLC un database di possibili prelievi e il sistema provvede a gestirlo in automatico facendo la differenza, aggiornando in continuo il database.

«Ci serviva una piattaforma che ci permettesse di aggregare in modo semplice tutti i vari componenti e le varie funzionalità specifiche» spiega Rudy Cester. «Per questo motivo abbiamo optato per il modello Sysmac di Omron, un ecosistema aperto e onnicomprensivo che consente di integrare nuove opzioni, nuove funzioni, nuove componenti in qualsiasi momento e con grande semplicità. Ciò ha reso possibile uno sviluppo per gradi della macchina, con molte modifiche in corsa altrimenti non realizzabili».

Un solo operatore per tutte le attività di supervisione

La gestione della macchina è demandata a un solo operatore. Da un unico punto di accesso - un pannello touch Omron NS 8 - l’addetto di reparto è in grado di monitorare l’impianto ed effettuare modifiche alle attività principali. Fra le varie risorse accessibili dall’interfaccia operatore sono da annoverare il conteggio parziale e totale della produzione e le ricette relative al tipo di prodotto da confezionare. Per ognuna di queste è possibile settare i parametri chiave di lavorazione, quali velocità di prelievo e deposito, tempo, posizione. «Poloplast dispone di tutta la versatilità necessaria per cambiare prodotto» sottolinea ancora Cester. «Ogni qual volta un articolo viene modificato, il sistema si ricalibra in automatico, portandosi dietro tutti i dati di lavorazione».

La macchina, inoltre, è già attrezzata per le funzioni di telecontrollo: un router connesso da esterno via Sysmac consente il monitoraggio da remoto di tutte le funzioni chiave dell’automazione, con la possibilità di visualizzare le eventuali anomalie e di intervenire sui parametri sensibili.

Meno di 6 mesi per arrivare al ROI

La costruzione di una nuova confezionatrice automatica rientrava fra gli investimenti programmati da Poloplast per rafforzare la sua posizione di leadership nell’industria del gelato. «Se oggi disponiamo della gamma più ampia al mondo di articoli in alcuni specifiche categorie di prodotti per la gelateria, lo dobbiamo perlopiù al processo di innovazione continua che ormai ci contraddistingue da qualche anno a questa parte» tiene a sottolineare Christian Poser, che aggiunge: «Capire il processo industriale significa anticiparne gli sviluppi, ma al tempo stesso prevedere in che modo certe novità possano essere accolte dal consumatore. I clienti vogliono prodotti nuovi, di qualità sempre migliore, possibilmente a un prezzo competitivo. Necessità di questo tipo possono essere soddisfatte solo utilizzando la miglior tecnologia disponibile».

Ma la conquista più importante sta forse nel ritorno dell’investimento, che nel caso specifico della nuova confezionatrice si è attuato in meno di 6 mesi.

«Per chi proveniva da un approccio completamente manuale, una soluzione di questo tipo si ripaga in tempi rapidissimi. Alla luce dei risultati raggiunti pensiamo di poter replicare in futuro per altre linee di prodotto lo stesso schema di automazione basato su componentistica Omron e piattaforma Sysmac».

Roberto Catania

Giornalista e divulgatore tecnologico