Un pick&place per l’alimentare

I robot a cinematica parallela Veltru proposti da K.L.A.IN.robotics, e i relativi supporti applicativi, permettono ai system integrator di realizzare con semplicità operazioni complesse di pick&place.

Da gennaio 2014 K.L.A.IN.robotics distribuisce sul mercato italiano il robot Veltru che trova applicazione nel packaging primario e secondario, tipicamente nell’industria alimentare ma anche cosmetica e farmaceutica. Un problema applicativo piuttosto comune ne illustra funzionalità e vantaggi, spiegando le ragioni del suo gradimento da parte del mercato. Può essere raccontato così.

Da gennaio 2014 K.L.A.IN.robotics distribuisce sul mercato italiano il robot Veltru che trova applicazione nel packaging primario e secondario, tipicamente nell’industria alimentare ma anche cosmetica e farmaceutica. Un problema applicativo piuttosto comune ne illustra funzionalità e vantaggi, spiegando le ragioni del suo gradimento da parte del mercato. Può essere raccontato così.

Il valore di una ventosa. Un’azienda specializzata in prodotti da forno si trovava in difficoltà. Le tortine alla crema per hotellerie che aveva appena lanciato sul mercato avrebbero dovuto diventare uno dei suoi cavalli di battaglia e invece i reclami fioccavano. Infatti, nonostante avesse investito in una macchina per il confezionamento di nuova generazione, non tutto il packaging risultava sottovuoto e, di conseguenza, i dolci arrivavano al cliente finale danneggiati. La causa? Durante il riempimento dell’involucro, effettuato manualmente, delle piccole quantità di crema entravano in contatto con la confezione sporcando i bordi da saldare e impedendo così la corretta sigillatura della pellicola di rivestimento».

La soluzione è arrivata dal costruttore della confezionatrice, che ha proposto al cliente di automatizzare la fase di carico in modo da assicurare una qualità costante della produzione. Il limitato periodo di ammortamento e la prospettiva di risolvere un problema così rilevante hanno giocato a favore di questa opzione che, però, doveva affrontare vari ordini di difficoltà, relativi alla manipolazione dei prodotti, alla necessità di tempi ciclo ridotti e alle limitazioni di spazio che consentivano l’impiego di solo un robot. Qui è entrata in gioco l’esperienza di Veltru AG come costruttore di robot a cinematica parallela, che ha realizzato “la quadratura del cerchio” proponendo l’impiego di una ventosa contactless. Grazie ad essa il prodotto viene movimentato tramite un getto d’aria, che lo mantiene sospeso riducendo al minimo le occasioni di contatto, mentre la macchina di confezionamento lavora con un ciclo intermittente.

Cinematica e comunicazione. Il robot Delta può essere a ragione definito come il robot a cinematica parallela di maggior successo. Sviluppata nei primi anni Ottanta da Reymond Clavel presso l‘ETH di Losanna, questo tipo di cinematica si è diffusa rapidamente nei settori più diversi, dall’informatica (ad esempio nella realizzazione dei mouse per applicazioni 3D) al medicale.

Ai più sono noti soprattutto i robot per le industrie manifatturiere, dove dei pick&place con tempi ciclo ridottissimi non si può più fare a meno. I robot, infatti, ben si prestano a effettuare movimenti dinamici e vengono impiegati in ambiti in cui è necessario manipolare molti prodotti singolarmente, sia per ordinarli quando si presentano alla rinfusa sia quando richiedono manipolazioni accurate, dunque tipicamente nell’handling e nel confezionamento primario e secondario di beni di consumo, alimentari in primis.

In questi casi la robotica ha l’unico scopo di collegare i diversi processi e garantire il flusso dei materiali; spesso, però, nonostante l’elevato dinamismo e numero di cicli, un solo robot non è sufficiente e il lavoro viene dunque suddiviso tra più macchine. In entrambi i casi, la capacità e l’efficienza di comunicazione tra i vari robot è di fondamentale importanza.

Elogio della semplictà. K.L.A.IN.robotics (www.klainrobotics.com) e Veltru AG mettono a disposizione dei costruttori di macchine e impianti dei moduli di robot e software concepiti come unità preintegrate.

L’azionamento si basa qui su ambiente CoDeSys V3, dunque su Soft-SPS: non solo gli specialisti del settore, ma anche i tecnici adibiti all’assistenza delle macchine possono acquisirne dimestichezza in tempi brevi.

La programmazione su piattaforma sia del Motion Control sia della logistica e delle unità periferiche, nonché della comunicazione e delle modalità d’uso, facilitano il compito degli ingegneri gestionali. Ad essi Veltru offre tanto dei moduli relativi alle varie funzionalità, sotto forma di biblioteche compilate, quanto un’applicazione campione completa, come base di formazione e di progetto in Source Code. Una caratteristica degli azionamenti così concepiti risiede nella possibilità di effettuare la simulazione logica completa di alcuni moduli anche senza hardware, dunque prima che l’impianto venga fisicamente costruito. E per le linee di prelevamento formate da più robot, si possono ottimizzare strategie di prelevamento off-line.

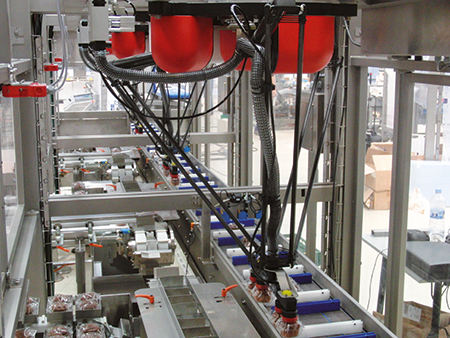

Gestire situazioni complesse. Un progetto recente prevede che, alla velocità di 600 pz/min, dei prodotti vengano dapprima confezionati e successivamente imballati in cartoni, in posizioni diverse, tramite caricatore laterale. Lo spostamento delle confezioni sul caricatore laterale avviene per mezzo di robot Veltru D12H, il cui azionamento coordina anche l’intera logistica, dalla confezionatrice al caricatore in questione.

Gestire situazioni complesse. Un progetto recente prevede che, alla velocità di 600 pz/min, dei prodotti vengano dapprima confezionati e successivamente imballati in cartoni, in posizioni diverse, tramite caricatore laterale. Lo spostamento delle confezioni sul caricatore laterale avviene per mezzo di robot Veltru D12H, il cui azionamento coordina anche l’intera logistica, dalla confezionatrice al caricatore in questione.

La dinamica è questa: le confezioni vengono immesse su catene e subito raggruppate. I robot prelevano i prodotti con una pinza a quattro griffe dalla catena che lavora in modalità intermittente, e li posizionano sul caricatore laterale. Nel caso in cui il robot non sia in posizione di ricezione, riempie un nastro di accumulo e può riprendere a prelevare dalla stazione di alimentazione, compensando così i piccoli gap di produttività delle singole macchine (load balancing).

Molti i vantaggi di questa soluzione. La programmazione aperta, grazie all’impiego di funzionalità di base già testate, permette di realizzare, in tempi molto ristretti, anche diverse funzioni speciali. Inoltre, la catena di raggruppamento viene controllata dal Controller C10 del robot Veltru che ne segue, così, correttamente le accelerazioni; anche l’azionamento del buffer e il relativo ampliamento, comprensivo di logica pick&place, avviene in toto su Veltru Soft SPS.

Ogni robot comunica agli altri gli spazi vuoti che sono stati riempiti sul caricatore laterale; in questo modo non si deve seguire un modello di posizionamento predefinito e il breve fermo di un robot può essere compensato dagli altri, garantendo il rendimento ottimale dell’intero impianto.