“Break-Through Generation”

Ridurre gli ingombri al suolo e migliorare le prestazioni dinamiche dei servoassi per la gestione dei robot, all’insegna dell’interazione: Cama Group raggiunge questi obiettivi con IndraDrive Mi di Bosch Rexroth e mette in campo sistemi di packaging secondario di nuova generazione.

«Le macchine confezionatrici sono una commodity... È il service a fare la differenza... Le macchine si devono integrare nel ciclo produttivo dell’end user». Quasi un mantra per Cama Group, lo stesso che ha accompagnato la progettazione delle nuove linee della Break-Through Generation (BTG), presentate con successo alla recente edizione della fiera interpack a Düsseldorf.

Da dieci anni le macchine Cama vengono progettate per essere integrate nei sistemi di Total Productive Maintenance (TPM) dei settori food e non-food, ma con le nuove “Break-Through” il gruppo italiano fa un significativo passo avanti, avvicinandosi agli standard qualitativi dei sistemi Six Sigma.

Sviluppare l’integrazione. Cama Group è riconosciuta a livello mondiale per il lean design delle proprie macchine e dei robot dedicati al packaging secondario. I progettisti Cama hanno sviluppato soluzioni innovative per oltre dieci anni, in linea con le specifiche TPM dei principali end user di tutto il mondo, raccogliendo risultati eccellenti in fatto di soluzioni tecniche e requisiti di accessibilità e igienicità della soluzione complessiva.

Insieme al preciso approccio progettuale, un articolato programma di manutenzione preventiva ha consentito di raggiungere standard elevati di efficienza ed affidabilità.

«Tuttavia - afferma Daniele Bellante, Direttore generale Cama - non è ancora abbastanza perché, se vuoi essere leader, non puoi fermarti alle soluzioni raggiunte: devi sempre ripartire e affrontare nuove sfide».

Ed è proprio con questo spirito che Cama ha portato a compimento uno sviluppo innovativo nel settore del packaging, proponendo una nuova filosofia di integrazione tra macchine e robot.

Il gruppo investe ogni anno più del 5% del proprio fatturato in ricerca e sviluppo, ed è sempre alla ricerca di sinergie produttive come quella con il Politecnico di Milano, o di partnership tecnologiche con fornitori strategici.

Ridurre gli spazi e aumentare l’efficienza. Il successo raccolto dalla Break-Through Generation è sicuramente dovuto alla novità tecnologica del sistema di caricamento, dove 12 Delta robot sono stati inseriti, insieme al nastro centrale di alimentazione prodotti e ai nastri laterali di trasporto delle scatole, in uno spazio ristretto a soli 5 metri di lunghezza.

Grazie all’innovativo software di gestione dei robot con sistema anti-collisione brevettato, Cama è in grado di offrire in uno spazio estremamente ridotto il proprio sistema (anch’esso brevettato) di alimentazione prodotti in coflusso con i nastri laterali di trasporto delle scatole: il sistema di prelievo è gestito mediante due telecamere con retroilluminazione sotto il tappeto del nastro, estendibile a quattro telecamere per precisioni superiori. Le strutture meccaniche sono realizzate con elementi aperti o apribili, con armadi studiati per l’alloggio di parti dedicate ai formati di lavoro e che non contengono componenti elettrici. Gli armadi elettrici, di dimensioni estremamente ridotte, sono integrati in vani ricavati nelle colonne della macchina.

«Cama investe da sempre in innovazione e ricerca, ma questo non è più sufficiente» spiega al riguardo Riccardo Panepinto, Direttore operativo Cama. «Abbiamo raggiunto risultati eccellenti nelle macchine di confezionamento e nella robotica, che rappresentano il nostro core-business, ma se vogliamo davvero superare i limiti delle soluzioni attualmente disponibili sul mercato dobbiamo scegliere partner tecnologici in grado di supportare con il loro know-how le nostre scelte progettuali».

Con la nuova Break-Through Generation il Cama Group ha dunque superato i limiti delle soluzioni più recenti e disponibili, nel nome della massima efficacia sul piano della integrabilità e della produttività, riducendo sia gli ingombri che le attività di sanificazione richieste dai sistemi di packaging secondario: la partnership tecnologica con Rexroth (si veda al proposito il box dedicato) ha offerto al gruppo italiano una piattaforma di automazione completa, flessibile e in linea con le richieste più esigenti dell’attuale mercato del packaging.

Una piattaforma dedicata

Una piattaforma dedicata

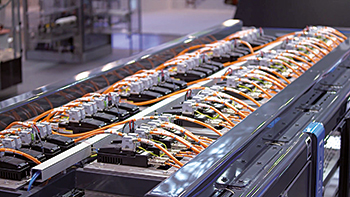

IndraDrive Mi di Bosch Rexroth ha consentito a Cama Group di superare le due principali sfide poste dalla nuova Break-Through Generation per i sistemi di packaging secondario: la riduzione degli ingombri dell’area occupata al suolo e le prestazioni dinamiche dei servoassi per la gestione dei robot.

«La famiglia IndraDrive Mi offre la soluzione più completa e flessibile per la progettazione di macchine con la massima riduzione di ingombri - spiega Luigi Franchini, Packaging and Printing Cluster manager di Bosch Rexroth - rendendo disponibile sia la soluzione di motore con azionamento integrato a bordo sia la versione con azionamento remotato in campo, e con regolazioni dinamiche dei servoassi che consentono le migliori prestazioni nel controllo di applicazioni robotiche ad alta velocità».

Gli azionamenti remotati in campo, con grado di protezione IP65, sono installati sul tetto della macchina: viene così ridotta la superficie d’ingombro della linea e resa più agevole la fase di pulizia complessiva. Inoltre la soluzione di collegamento daisy-chain tra drive e drive semplifica notevolmente il cablaggio elettrico, a tutto vantaggio dei costi, dei tempi di realizzazione e della futura manutenibilità della macchina.

La piattaforma IndraDrive Mi consente anche la connessione diretta agli azionamenti remotati in campo di nodi periferici di IO, realizzando così una completa modularità nella piattaforma motion e logica delle macchine. La modularità è completata dalle funzioni di sicurezza come la funzione SafeTorqueOff (certificata Cat 4, PL e, SIL 3) o le funzioni Safe Motion (certificate Cat 4, PL e, SIL 3), attivate mediante bus Sercos Safe senza ulteriori connessioni cablate sugli azionamenti.

La piattaforma di controllo full-Rexroth è completata da un pannello operatore 12” touch, su cui Cama ha implementato il software di interfaccia operatore con lo scada Rexroth WinStudio, e dal sistema SafeLogic Compact per la programmazione della logica Safe.

Cama Group a East Afripack 2014

In qualità di membro della rete italiana “Processing & Packaging. The High-Tech Italian Way”, Cama Group è orgogliosa di mostrare al continente africano le proprie soluzioni tecnologiche, su misura per ogni cliente, inclusi i più esigenti.

Dal 9 al 12 settembre Cama è a East Afripack 2014, Nairobi (Kenya), Tsavo Ballroom - Stand B16.