Lo Zen e l’arte della funzionalità flessibile

Con una forte dipendenza dall’importazione di materiali e trasformando la gestione delle risorse in una questione vitale, sia sotto il profilo commerciale che della sostenibilità, l’industria dell’imballaggio giapponese ha dimostrato la propria capacità di reinventarsi, convertendo “vecchi trucchi” del mestiere in soluzioni innovative. Des King*

Molto prima che il marketing ne facesse un cliché trito e ritrito, il detto “less is more” esprimeva una sintesi accurata della filosofia Zen. Per poco traducibile che sia in Occidente, il concetto trova la sua migliore interpretazione sugli scaffali di qualsiasi grande magazzino di Tokyo.

Molto prima che il marketing ne facesse un cliché trito e ritrito, il detto “less is more” esprimeva una sintesi accurata della filosofia Zen. Per poco traducibile che sia in Occidente, il concetto trova la sua migliore interpretazione sugli scaffali di qualsiasi grande magazzino di Tokyo.

Uno dei principi alla base dell’approccio giapponese al packaging design è il tentativo di ricavare il massimo a partire da risorse minime. In altri termini, è molto più probabile che sia una pennellata raffinata a ricevere la risposta positiva del consumatore, piuttosto che una macchia scomposta di colore, soprattutto se quello che viene decorato è una confezione, la cui semplicità può venire spesso scambiata per ingenuità.

Se si pensa che il Giappone ha introdotto il mondo alla tecnica dell’origami, non sorprende il fatto che la sua industria dell’imballaggio preferisca disporre le proprie risorse in uno spazio limitato, piuttosto che espandersi verso l’infinito e oltre.

Al servizio della terza economia mondiale (e tale malgrado un decennio segnato dalla deflazione), con una popolazione di 127 milioni e mezzo di abitanti e un PIL medio pro capite di 35.500 dollari, la produzione giapponese nel settore imballaggio è stimata intorno ai 5.689 miliardi di Yen all’anno. Nonostante la relativa prosperità, il paese esprime una certa avversione per il consumo superfluo, che si riscontra anche nella disponibilità dell’intera supply chain a riciclare o riutilizzare imballaggi usati (compresa l’energia derivante dalla valorizzazione degli scarti), attitudine diffusa fra i produttori che, così facendo, rendono la vita più facile anche ai consumatori.

Ad esempio, si è giunti a un accordo, esteso all’intera industria, che vieta l’uso di PET colorato (favorendo quindi il mercato delle etichette termoretraibili). Si preferiscono quindi etichette più facili da rimuovere rispetto alla norma e si producono numerose confezioni ricaricabili che, nella maggior parte dai casi, sono buste flessibili coestruse a due o tre strati. Queste buste sono caratterizzate da grande funzionalità poiché, invece di ricorrere a componenti accessori, sfruttano le proprietà intrinseche dei materiali con cui vengono prodotte: un’ottima traduzione del concetto “meno costi, più valore”.

|

Nota La fiera Tokyo Pack è organizzata dall’Istituto Giapponese per l’Imballaggio (JPI) e si tiene ogni due anni. All’esposizione 2012 hanno partecipato 610 espositori, che occupavano 2289 stand individuali e 70 mila visitatori. |

|

Le spinte del mercato

Al rispetto della Fundamental Law for Establishing a Sound Material Cycle - che dal 2000 stabilisce, in sostanza, il principio secondo cui gli sprechi derivati da un determinato processo possono convertirsi in risorse utili per un altro - devono attribuirsi tanto l’innalzamento dei profitti quanto una riduzione dei volumi.

Da quando i costi di riciclo vengono calcolati in funzione del peso e del tipo di materiale, non solo si presta maggior attenzione ad utilizzarne una quantità inferiore, ma si sta anche diffondendo la tendenza alla sostituzione.

Gli imballaggi di plastica flessibile e leggera hanno tratto speciale vantaggio da questa iniziativa. Ad esempio, una riduzione di peso di circa 20 g per unità, ottenuta sostituendo un contenitore rigido di detersivo in HDPE con una busta flessibile prodotta a una velocità di macchina standard, potrebbe comportare un risparmio di circa 2.000 dollari per ogni singolo ordine.

Fare uso di PE riciclato o, meglio ancora, ricorrere a un’alternativa “bio” azzera molti costi. In Giappone, il Bioaxx (1) di Toppan Printing è il primo materiale laminato a base PE ricavato da biomasse. Con uno spessore inferiore ai 40 micron, è stato ideato per produrre buste più leggere e altri imballaggi flessibili destinati al confezionamento di cibo e farmaci.

La riduzione del peso è comune a tutti i formati. La nuova confezione ricaricabile per il detergente Bluelet (2), realizzata dal produttore di plastica rigida Kobayashi, è per esempio rivendicato come uno dei contenitori stampati a iniezione più leggeri al mondo (0,3 mm).

All’insegna della praticità (per il consumatore)

Scegliere un imballaggio più leggero non è sensato solo da un punto di vista ambientale, ma ha ricadute positive anche sulla comodità d’impiego. Anche se i supermercati rappresentano uno dei cardini della vendita al dettaglio giapponese, essi attirano ormai una percentuale minore di clienti in confronto alla rete nazionale di minimarket, che conta più di 42.000 punti vendita dislocati in tutto il territorio. Si tratta di una rete talmente capillare che è praticamente impossibile trovare, a Tokyo, un negozio a più di 200 metri di distanza da un altro (un esempio su tutti, qui WalMart ha 417 punti vendita).

Dislocati su una superficie media compresa tra i 30 e i 250 m2 e con un’offerta di circa 2.000 articoli e prodotti, i franchising Lawson e Family Mart locali sono costantemente impegnati, dalle 7 alle 23, a vendere qualsiasi tipo di merce, dal pane al bagnoschiuma. Lo spazio limitato dei loro scaffali spiega la tendenza a preferire confezioni di dimensioni uniformi in altezza, ridotte, monoporzione o con poche porzioni, e leggere, per facilitare il trasporto a casa.

La diffusione di questa nuova caratteristica strutturale è favorita da una secondo tipologia di punto vendita davvero popolare: il distributore automatico. Aperti a tutte le ore, dispensano ogni tipo di prodotto, dalle sigarette alle lattine di Coca-Cola, fino alle aragoste e se ne contano più di 5 milioni e mezzo (in pratica, un distributore ogni 23 persone), a testimonianza della cultura della praticità giapponese.

Il predominio dei minimarket in Giappone spiega in qualche modo la graduale adozione di RRP (Retail Ready Packaging), ovvero imballaggi pronti alla vendita. Il monitoraggio costante dei dati relativi alla spesa consente già oggi di effettuare fino a otto forniture di merce diversa al giorno. E il mercato del retail sarà ulteriormente condizionato dallo sviluppo dei marchi propri (digitali e a dati variabili). Anche così, si prepara il terreno al successo delle Olimpiadi di Tokyo, in programma nel 2020.

Altri driver di mercato significativi derivano da due importanti fenomeni demografici: le donne continuano a detenere il ruolo “inattacabile” e privilegiato di acquirenti strategiche, e la popolazione nazionale è in rapido invecchiamento.

Si stima che oltre il 20% dei cittadini abbia più di 65 anni, con un potere d’acquisto pari a 11,3 trilioni di dollari. Per questi motivi, le proprietà visive e tattili degli imballaggi, le modalità di chiusura e apertura, il loro peso, ma soprattutto la percezione di queste caratteristiche da parte dei consumatori assumono un’importanza cruciale nell’intera supply chain.

Anche se la goffratura presente sui tutti i cartoni del latte, indipendentemente dal produttore che compare in etichetta, può far pensare a un’iniziativa d’inclusione sociale rivolta ai non vedenti, in realtà non è altro che uno standard generico adottato per quel tipo di confezione.

Tuttavia, in Giappone, non è affatto insolito che un intero lato della confezione venga dedicato alle indicazioni su come disporne e disfarsene al meglio: una pratica di attenzione al cliente che, in un contesto di vendita europeo, sarebbe considerata come inconcepibile “spreco di spazio”.

Funzionalità e flessibilità

La maggior parte dei nuovi sviluppi relativi ai pouch presentati allo scorso Tokyo Pack (2-5 ottobre 2012) non ha implicato svolte epocali in quanto a formati e tipologie; più che altro si sono viste modifiche graduali, come ha sottolineato Andrew Streeter, osservatore e conoscitore dell’industria del packaging giapponese. «Le forme, l’attenzione al dettaglio, la precisione e le modalità con cui si cerca di coinvolgere il consumatore, stanno cambiando la percezione della “busta” come mera opzione a basso costo. Sebbene alcune delle leggere modifiche apportate siano semplici, nella pratica rappresentano un valore aggiunto e non determinano necessariamente un aumento o l’aggiunta di costi nuovi. È tipico dell’approccio giapponese sviluppare soluzioni innovative di cui il resto del mondo non dispone, per lo meno non allo stesso livello». Tra queste soluzioni, la confezione realizzata da E.Z Shake di Takigawa (3): una struttura di PET misto a PE dotata di una linguetta sollevabile messa a copertura di una base perforata, che può essere usata come disinfestante monouso oppure collocata in giardino per attirare formiche o altri insetti che, trasportando particelle di veleno ai loro nidi, svuotano la confezione in una decina di giorni.

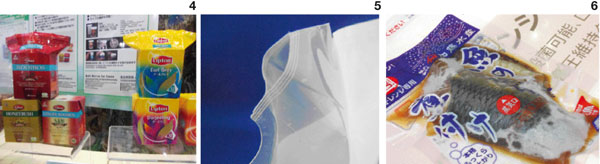

Gli imballaggi ibridi, in parte flessibili e in parte rigidi, stanno diventando sempre più popolari in Giappone. È il caso del Box Pouch di Totani Giken che, oltre al forte impatto estetico a scaffale e all’ottimizzazione dello spazio a magazzino, risolve i problemi ordinari relativi alla chiusura delle confezioni dei cereali per la colazione; o del SIP (sleeve in pouch) di Hosokawa Yoko (4), soluzione di packaging in due pezzi, composta per tre quarti da una base di cartone su cui viene incollata la metà superiore della busta.

Tra le buste in grado di facilitare e rendere più rapide le operazioni di riempimento o svuotamento, va ricordato il nuovo formato Sosogi Jozu di Toppan (5). Rimosso il consueto sigillo di chiusura da uno degli angoli superiori, la busta può distendersi in modo naturale fino a formare un beccuccio che, una volta aperto, mantiene la propria forma. MeiwaPax porta invece una nuova soluzione autotraspirante (6), adatta alla cottura del pesce congelato nel microonde. Grazie all’introduzione di un’apertura ermetica e resistente a ogni tipo di pressione nella parte superiore della busta, il buon sapore degli alimenti è garantito.

Invece, tra i modelli non ancora in commercio, vanno inclusi la busta monoporzione da snack ideata da Dai Nippon, trasportabile, richiudibile, composta da due strati di cartone metallizzato e PE; ma anche la busta a due strati di LDPE e nylon che, dopo l’apertura, può venire risigillata in modo rapido e sicuro applicando una leggera pressione con le dita sul bordo pretagliato. Progettata dal designer Tadashi Hagawari, la busta è stata brevettata negli Stati Uniti, in Cina ed Europa e ha già attirato l’interesse di un brand leader nel settore detergenti (8).

Ulteriori spunti d’interesse

Fra i vari imballaggi che hanno attirato la curiosità degli operatori in fiera, va ricordata la confezione ricaricabile di Nescafé (9), che Toppan ha rinnovato sostituendo il rivestimento interno di alluminio con una pellicola protettiva e dotando la busta di una chiusura realizzata con materiale più sottile, giungendo così a una soluzione più ecologica ma capace di mantenere intatto l’aroma del caffè e rapida da usare: è possibile svuotare la busta nel barattolo di vetro in meno di due secondi.

Restando ancora in temadi caffè, la Hot Magic Cup di Tokan Kogyo si avvale di una tecnologia brevettata per l’isolamento termico: ogni volta che la tazza (prodotta con una carta sottoposta a trattamenti specifici preventivi) entra in contatto diretto con il liquido bollente, si attiva un rivestimento interno resistente al calore che, come una sorta di barriera aggiuntiva, consente di maneggiare la tazza con facilità.

La capacità di cambiare colore in funzione della temperatura è la peculiarità della lattina prodotta dalla Showa Aluminium Can Corporation per il birrificio Asahai (10); Toppan invece, ancora una volta, ha sviluppato una tecnica per la proiezione di immagini 3D dai toni cioccolato sul coperchio stampato a iniezione di una vaschetta di gelato della prestigiosa pasticceria Ezaki Glico.

|

Imballaggio per il peggiore degli scenari Quest’anno, il volume delle importazioni di materia prima è salito di un 20% circa, conseguenza del doppio disastro naturale dello tsunami e del terremoto che ha fatto tremare il paese a marzo 2011, spazzando via 300 miliardi di dollari dall’economia giapponese. In relazione alla produzione di packaging, questo ha significato una perdita del 20% e del 15%, rispettivamente nel mercato della carta e cartone e della stampa, nonché la distruzione di quattro raffinerie di etilene e dell’intera industria della colla a caldo. La carenza di alimenti che si è verificata a Tokyo in quel periodo non era dovuta al fatto che non ci fosse nulla da mangiare, bensì alla scarsità di imballaggi in cui tali risorse potessero essere trasportate e distribuite. La circostanza ha innescato una serie di nuove soluzioni, a cui si è giunti nel tentativo di alleviare le conseguenze della catastrofe. Tra queste l’Hagy Pack di Tadashi Hagawari: commercializzata da Venture Technology, è una busta a due strati di LDPE misto nylon, dotata di valvola e indicata per la conservazione sottovuoto di contenuti granulari o in polvere per periodi superiori a un anno. Essenziali per il mantenimento delle proprietà di conservazione di questa busta (spessore circa 200 micron) sono l’esclusiva chiusura in PP e la valvola incorporata, stampata a iniezione in cinque parti separate e fissata mediante una tecnologia saldante a contatto, veri punti forza del progetto. Oltre a essere estremamente facile da azionare manualmente, l’ampiezza della chiusura contribuisce a facilitare il riempimento. Si tratta, a tutti gli effetti, di un imballaggio con un alto potenziale nel settore food, motivo per cui è in fase di test presso Imari (produttore giapponese di scatole di cartone ondulato) come possibile alternativa nella conservazione del riso integrale. Secondo le norme vigenti, il riso dovrebbe infatti essere mantenuto a una temperatura costante di 10 °C: se questa condizione può essere un ostacolo per la ristorazione, è totalmente irrealizzabile dopo un disastro del calibro dello tsunami. |