La scatola perfetta

CARTOTECNICA Machiavelli ci ha insegnato che la fortuna è arbitra della metà delle nostre azioni e che ci lascia governare l’altra metà.

Sembra proprio vero, guardando alla storia imprenditoriale di Carlo Gregori, Industrialbox e, in particolare, alla scelta al rialzo di affermarsi sempre più come produttore di imballaggi di lusso, anche a costo di cambiare “macchina”.

Stefano Lavorini

Industrialbox, ovvero del valore delle circostanze. Ebbene sì, in molte storie vi sono aspetti che, per un insieme di eventi di natura più o meno fortuita, sfuggono anche agli ingegni più acuti.

Parlo di circostanze riferendomi in primis al nome dell’azienda, Industrialbox, che poco ha a che vedere con l’attuale produzione di packaging di qualità per i settori fashion, profumeria, abbigliamento e alimentare. Ma anche al titolare, Carlo Gregori, rivisto all’ultima edizione di Luxe Pack: imprenditore per vocazione, mi ha sorpreso per lo stile misurato ma anche per l’energia e l’intelligenza che ha messo nel raccontarmi del recente investimento fatto in una nuova “mega macchina” da stampa, che se non fa di tutto, poco ci manca.

Incuriosito, sono stato a trovarlo ad Argelato (BO), dove tutto sembra - ma non è così, considerando che l’azienda ha più di sessant’anni - costruito intorno all’imponente Heidelberg Speedmaster XL 106 di ultima generazione: lunga 28 metri, è configurata in modo piuttosto inusuale, con 7 gruppi stampa, 2 unità di verniciatura, 2 elementi di essiccazione, con il settimo gruppo stampa dopo le due unità di essicazione e prima dell’ultimo verniciatore, uscita prolungata, e 1 modulo di laminazione a freddo FoilStar, sul secondo elemento stampa.

La macchina riluce nello stabilimento, linda e pinta, e con essa - basta avere occhi - il concretizzarsi di una scelta che si è affermata su incertezze e dubbi.

Una al posto di due

Feticcio del culto della produttività e della flessibilità, la Speedmaster XL 106 ha rimpiazzato due macchine da stampa di recente fattura (datate 2007 e 2010) e ha segnato in azienda il passaggio al formato unico 750x1060 mm : al momento sopravvive, ma probabilmente ancora per poco, solo una BMA per la stampa a caldo col vecchio formato 720x1020 mm.

Una scelta ponderata, come mi racconta Gregori, del tutto in linea con il disegno di crescere in competitività nel mercato delle scatole e degli astucci di lusso: qualità e costi garantiti da un mezzo in grado di realizzare in un solo passaggio lavorazioni complesse, senza dover rimettere in macchina i fogli, o ristampe e riverniciature non compatibili con il doppio processo.

Macchina bivalente, UV e convenzionale, stampa oltre che su cartoncino e carta, su tutti i materiali, come plastica, laminati, e ha circuiti e pompe separati per i bianchi e i colori perlescenti, così da ottimizzare i tempi di set up.

Al di là della bontà del mezzo, però, ciò che più conta, secondo il titolare di Industrialbox, è il valore del servizio post vendita garantito da Heidelberg.

«Dal 2007, anno in cui abbiamo acquistato la prima in Italia 7 colori di Heidelberg con laminazione Foil Star, ad oggi abbiamo sperimentato in numerose occasioni l’attenzione e la disponibilità del costruttore. I suoi tecnici non vengono solo a risolvere il problema, ma anche a spiegarne la causa e a consigliare come prevenirlo, e ti coinvolgono per far funzionare le attrezzature al meglio. Questo rapporto di grande rispetto permette anche ad Heidelberg, nonostante sia un colosso, di attingere da noi utilizzatori spunti di miglioramento da trasferire sui modelli in produzione. Sono i fornitori di cui un’azienda industriale ha bisogno».

Guardando oltre e ritorno

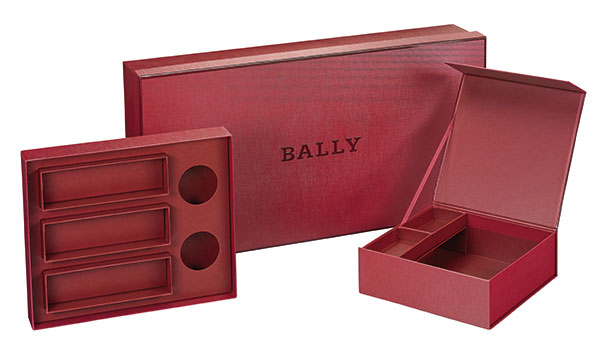

Industrialbox, oggi, produce scatole rigide rivestite (da 37x37 mm fino a 699x400 mm), cofanetti, nonché astucci pieghevoli. Dalla progettazione fino alla logistica, l’intero processo di produzione è realizzato all’interno, grazie a un completo parco macchine per la stampa, la nobilitazione, l’accoppiamento di carta/cartone, la fustellatura, la produzione di scatole, la piegatura e l’incollaggio degli astucci (non manca anche una macchina per realizzare le scatole per i CD).

Cosa curiosa il fatto che l’azienda sia anche attrezzata per produrre astucci farmaceutici, pur non servendo direttamente realtà di questo comparto. «Tutto nasce alcuni anni addietro - spiega Gregori - quando grazie all’unità cold foil della Heidelberg installata nel 2007, abbiamo potuto risolvere, per conto di un’azienda specializzata nel farma, un problema di laminazione parziale di un astuccio destinato a una multinazionale tedesca. Questo lavoro, che tutt’oggi continuiamo a fare fornendo sia i fogli stampati sia gli astucci finiti, ci ha portato ad acquisire nuove competenze e a ottenere le certificazioni necessarie, ovvero a cambiare modello di lavoro e procedure di controllo.

Col tempo, abbiamo poi trasferito e implementato queste procedure a molti nostri processi interni, laddove risultava utile. A commento - prosegue Gregori - potrei dire che in questi anni, e questo è stato forse un nostro limite, abbiamo dedicato molto tempo al processo industriale, alla fabbrica, al fare e troppo poco al comunicare. Ma questa è stata anche una scelta nostra, perché preferiamo essere sicuri di ciò che diciamo, e vogliamo dare ai clienti sempre qualcosa in più rispetto a quello che promettiamo».

Qualità per molti, anzi... per tutti

Il settore cartotecnico appare sempre più orientato alla specializzazione, con realtà di rilievo che operano con un preciso focus nel general line, nel cosmetico, nel farmaceutico.

Al riguardo, Industrialbox sembra seguire una diversa strategia: «Io non ho mai voluto sposare un mercato. Ho sempre avuto l’obiettivo di fare del packaging di qualità, che volutamente non definisco di lusso, per tutti i settori che ne abbiano necessità. Inoltre non voglio legarmi a pochi clienti, ma voglio rispettare percentuali corrette di suddivisione del rischio.

L’astuccio che produciamo per la multinazionale farmaceutica, per esempio, è un prodotto complesso e di qualità, e può essere considerato più impegnativo rispetto a molte scatole per grandi brand del lusso, perché - puntualizza al proposito Gregori - quando si fanno lavori dove l’85% del prezzo è riconducibile al materiale… chi è contento del business è solo la cartiera».

Dalle sue parole, mi sembra quindi di capire che non ci si debba innamorare delle cose belle che non danno redditività, ma neanche dei numeri perché limitano la capacità di visione.

E proprio parlando di numeri, Gregori aggiunge: «Oggi si possono ancora acquisire quote di mercato solo avendo i mezzi e le competenze per servire nicchie di mercato, che hanno esigenze particolari e che nessun altro è in grado di fornire. In alternativa, la strada da perseguire per ottenere incrementi di fatturato significativi, è quella di acquisire altre aziende sul mercato.

Non escludo quindi nessuna possibilità, come per esempio inglobare una realtà artigianale specializzata nella produzione manuale di scatole rivestite, oppure attrezzarsi per lavorazioni particolari che oggi appaltiamo all’esterno, ma anche, all’opposto, strutturare nuove collaborazioni sinergiche con grandi gruppi che possano trarre vantaggio dalle nostre competenze. Insomma, da imprenditore non escludo nessuna opportunità».

Delle ragioni di un’impresa: Industrialbox Delle ragioni di un’impresa: IndustrialboxC’è chi vede l’umanità divisa tra coloro che hanno coraggio e coloro che non lo posseggono, e c’è chi è convinto che entrambi i sentimenti siano buoni per far scattare il meccanismo dell’azione. Quale sia la molla che muove le scelte di una persona, di un imprenditore, non sta a noi intenderlo, ma possiamo registrare i fatti e provare a leggerne il senso. Industrialbox è stata fondata dalla famiglia Fabbri nel 1947, con il nome Scatolificio Boriani: la sede era Bologna, allora uno dei poli produttivi del settore calzaturiero. Tra le prime realtà in Italia ad acquistare le macchine della americana FMC per la produzione automatica di scatole rivestite, nel 1971 assume l’attuale denominazione. Nel 1987 viene acquisita da Carlo Gregori che tre anni prima, a 24 anni e quasi per scommessa, aveva rilevato il piccolo scatolificio Robe, rilanciandolo grazie a coraggiosi investimenti in nuovi macchinari. «Quell’anno ero riuscito a ottenere una grossa commessa dal calzaturificio Bruno Magli - ricorda Gregori - e fu a quel punto che mi chiamò il signor Franco Fabbri; con mia sorpresa, ma con l’orgoglio e l’intelligenza del “vero” imprenditore, propose di cedermi la sua azienda, con l’intento di dare una migliore prospettiva di futuro a quello che aveva creato e ai lavoratori che lo avevano accompagnato in tanti anni di attività. Di due scatolifici ne feci uno e, infine, nel 2000 trasferimmo produzione e uffici dal vecchio stabilimento in affitto nella nuova sede di Argelato». |