Film (a bolle) da Oscar

Per la sua nuova linea di produzione di film a bolle d’aria, MS - Protective Solution Packaging ha scelto una soluzione Torninova con estrusore bivite, progettata su piattaforma Sysmac di Omron. Prestazioni, economia, versatilità: queste le qualità principali dell’impianto.

Con il cartone e il polistirolo è, con tutta probabilità, il materiale da imballaggio più utilizzato: parliamo del film pluriball, apprezzato per l’eccellente combinazione di resistenza e leggerezza e che, al di là dell’apparente semplicità, nasconde numerose proprietà, frutto di processi di lavorazione sempre più sofisticati.

Torninova può legittimamente considerarsi fra gli innovatori del settore, dato che ha al proprio attivo tecnologie d’avanguardia, spesso brevettate, in grado di cambiare volto sia al processo sia alla composizione stessa del materiale.

È il caso della nuova soluzione sviluppata per la società veneta MS Srl - Protective Solution Packaging, cui ha fornito una macchina con estrusore bivite per la produzione di pluriball con un ampio range di grammature.

Obiettivo finale del progetto: portare sul mercato rotoli di film a bolle con eccellente rapporto qualità/prezzo, di varie metrature e riducendo al minimo gli sprechi.

L’utilizzo di una piattaforma Sysmac, nonché l’integrazione di una serie di componenti Omron (machine controller, motori e inverter) è stata la chiave di volta per semplificare le operazioni di sviluppo e offrire al cliente finale una soluzione completamente parametrizzabile, aperta a eventuali potenziamenti.

Un ambiente unico, che facilita la supervisione

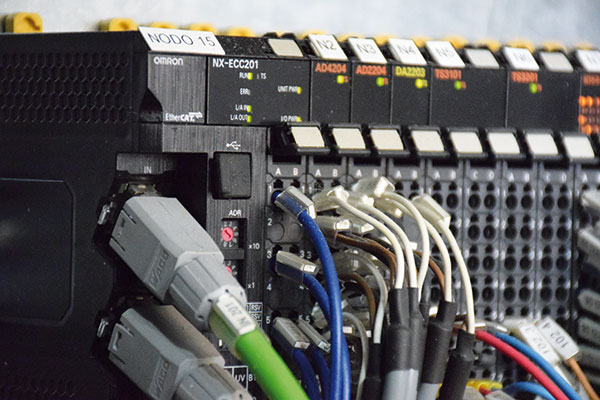

Il machine controller Omron NJ rappresenta il cuore di un’architettura sviluppata all’insegna della massima integrazione. Gli inverter e gli azionamenti (Omron G5 e Omron A1000 retroazionati da encoder) così come i segnali sul campo e i componenti per la sicurezza (sensori, fotocellule, barriere) sono stati integrati all’interno della piattaforma Sysmac. Il che assicura una serie di vantaggi in termini di cablaggio, programmazione e controllo remoto.

In particolare, la possibilità di sfruttare un unico bus (EtherCAT) consente di raccogliere tutti gli I/O all’interno di un solo cavo, riducendo in questo modo la possibilità di errori sulle siglature.

L’integrazione della safety permette a sua volta di non replicare i segnali all’interno del quadro: ogni componente viene in pratica cablato una volta sola e poi portato in EtherCAT, affinché possa condividere l’informazione con il resto della piattaforma.

Tutti i parametri e le funzioni chiave della macchina possono essere controllate da remoto, compresi temperatura (set point per termoregolazione), allarmi, anomalie, variabili di coppia dei motori degli estrusori, pressioni, velocità dei motori che lavorano sul film in tensione, grammature (giroviti), gestione delle miscele.

La supervisione può essere condotta anche in modo parametrico: gli operatori possono editare la formula di un dato prodotto, archiviarla con un nome e richiamarlo con un clic al momento del bisogno.

«Un tale livello di capillarità costituisce un vantaggio molto sensibile rispetto al passato» spiega Riccardo Marsili, Chief Technical Support Officer di Torninova.

«Se prima l’operatore era infatti obbligato a impostare le varie configurazioni sui componenti esterni, come un chiller industriale o un dosatore gravimetrico, oggi grazie al supervisore tutte le operazioni sono state automatizzate».

Nella sezione di ribobinatura sono stati impiegati motori brushless Omron Accurax G5. La configurazione dei set di lunghezza regola il ciclo di cambio bobina: una volta raggiunta la soglia preimpostata, la macchina effettua il taglio bobina e provvede a spostare il film sul nuovo mandrino.

L’avvolgimento non richiede l’utilizzo di anime di cartone. Una soluzione brevettata provvede infatti a effettuare una ribobinatura coreless, senza cioè alcun elemento aggiuntivo, quali appunto cartone, colle e hotmelt. Il vantaggio è duplice: da un lato consente di risparmiare sul materiale sfruttando un processo più pulito, dall’altro aumenta il volume a disposizione consentendo di avvolgere il film fino al nocciolo.

I blocchi funzione diventano librerie

Sysmac offre un set di istruzioni precompilate che semplificano tutte le operazioni di programmazione, sia nella gestione della logica che per la parte motion.

In questo modo è possibile snellire il passaggio fra le varie funzioni di alto livello, lasciando all’utente la libertà di effettuare modifiche in corsa anche in fase di progetto.

La possibilità di gestire librerie di tipo user consente nello specifico di salvare i function block come modelli in libreria così da poterli recuperare in un secondo momento.

«Più che un’evoluzione tecnologica si tratta di una vera e propria rivoluzione culturale» spiega Stefano Allegrucci, responsabile tecnico di Elektron. «Sysmac sovverte le regole della progettazione con un approccio pratico e decisamente intuitivo.

Sono sufficienti 5 minuti per movimentare un asse sulla piattaforma, a prescindere dalla complessità dei movimenti.

Tutti i blocchi personalizzati possono essere recuperati per i progetti futuri senza inutili perdite di tempo».

La presenza di un simulatore fra le varie funzioni software consente di testare un’applicazione senza alcun componente fisico installato a bordo.

Nel caso specifico, ciò si traduce nella possibilità di testare il movimento degli assi e delle camme in 3D ancor prima di procedere all’acquisto dell’hardware.

«È uno strumento che salvaguarda gli investimenti» puntualizza Marsili.

«Avere un’emulazione grafica della macchina capace di mostrare il movimento degli assi senza averli fisicamente sul sistema permette di studiare le prestazioni, le velocità, le grammature e molti altri parametri in modo preventivo e mirato».

Insomma, il ricorso a una piattaforma aperta come Sysmac si è rivelato decisiva per armonizzare tutte le componenti hardware e software impiegate nel sistema.

«Aprendo Sysmac Studio si ha subito la percezione di quanto sia esteso il livello di integrazione concepito da Omron» aggiunge Allegrucci, che conclude: «Tutto è all’interno di un’unica piattaforma: logica, motion, safety, persino moduli e master di terze parti. È un diverso approccio mentale che si contrappone all’automazione basata su compartimenti stagni: se prima c’era il motion, la parte di termoregolazione, l’HMI, ciascuno con una propria struttura dati, oggi grazie alla tecnologia Omron, si ragiona con un unico database, un unico bus di campo. Tornare indietro sarebbe impensabile».

100 m/min per bobine da oltre 3 metri di luce

La macchina con estrusore bivite adottata da MS è stata sviluppata da Torninova in collaborazione con Elektron, partendo da un nuovo concetto di automazione basato su piattaforma Sysmac di Omron.

L’idea, spiegano i responsabili del progetto, era di sfruttare un’unica CPU - quella del machine controller Omron NJ - e un unico bus (EtherCAT) per radunare tutti i componenti di automazione, dalla logica al motion fino alla parte safety.

Il risultato è una macchina in grado di operare fino a una luce massima di 3,40 m a un ritmo di circa 100 m/min (su turni di 24 ore). «Velocità impensabili solo fino a 10 anni fa, soprattutto su certe metrature» sottolinea Enrico Marcadella, General Manager MS Srl Protective Solution Packaging.

La presenza di un estrusore bivite permette di gestire una più ampia gamma di materie prime, dai normali compound di polietilene alla poliammide fino alle plastiche riciclabili, con un consistente vantaggio in termini di costi.

Nella fattispecie, l’impianto utilizza un processo di co-estrusione, che effettua una stratificazione “a sandwich” (due strati esterni in polietilene, due layer intermedi di polimero “tie” e un cuore di poliammide). Il pluriball è generato dall’aria che rimane intrappolata fra i due film che vanno a depositarsi su un cilindro di formatura termoregolato, collegato a una pompa del vuoto: uno si plasma all’interno di cavità prestabilite, l’altro va ad aderire sopra. Il composto così formato arriva sui cilindri di raffreddamento e, da qui, su un’unità di terzo strato, dove avviene una laminazione superficiale con schiume di polietilene, carta, alluminio, fogli di alta densità e altri materiali che assicurano proprietà aggiuntive all’imballo (isolamento, riflessione...). Da ultimo si procede al taglio e alla ribobinatura: il pluriball viene avvolto in rotoli di lunghezza variabile in base al set preimpostato dall’operatore, da 50 fino a 350-400 m lineari.

Un modo diverso (e più efficiente) di produrre

La flessibilità del sistema, i vantaggi nella programmazione e la possibilità di individuare e gestire le problematiche attraverso la teleassistenza hanno consentito a Torninova ed Elektron di soddisfare a pieno le richieste del cliente. «Questa macchina - spiega al proposito Marcadella - ci permette di ridurre notevolmente la grammatura del pluriball, di utilizzare una più ampia gamma di materie prime, dai materiali di prima scelta ai rigenerati e di lavorare con metrature più utili. Sfruttando un ribobinatore coreless, inoltre, abbiamo ridotto in modo consistente la complessità, eliminando cartone e colle dal processo. Dal punto di vista economico, il vantaggio è evidente: oggi possiamo offrire un materiale che ha la stesse proprietà di un 50 g in monoestrusione utilizzando circa il 40% di materia prima in meno. Il tutto, operando a velocità nell’ordine dei 1000 kg/h. Possiamo dire che siamo finalmente in grado di offrire a tutti i nostri clienti, compresi i piccoli rivenditori, bobine di qualsiasi misura senza fare magazzino e riducendo al minimo gli scarti».

«La tecnologia Omron ha cambiato il modo di produrre il pluriball» aggiunge il manager. «Oggi il cliente finale ha a disposizione una macchina nettamente più flessibile, veloce e ottimizzata per varie tipologie di prodotto. Da display l’operatore può ordinare il tipo di bobina desiderata, sarà la macchina ad adattarsi di conseguenza, effettuando eventuali cambi di formula e formato, e cioè variando sia la percentuale propria delle materie prime da utilizzare, sia la grammatura del film, sia infine larghezza e lunghezza del rotolo prodotto».