Foil in alluminio: focus sulle superfici

CONDIVIDERE CONOSCENZE Sotto esame, entrambe le superfici di un laminato di alluminio sottile, di cui sono state valutate le caratteristiche morfologiche e chimiche. Il ricorso

a tecniche analitiche innovative per scansioni nanometriche e statigrafiche della composizione chimica consente di comprendere fenomeni che condizionano l’adesione di coating polimerici e fenomeni di corrosione. Aperta dunque la strada a ulteriori miglioramenti, a vantaggio di trasformatori e utilizzatori. C. Sinagra, F. Bravaccino, C. Velotti

L’alluminio sottile, con spessori compresi tra 6 e 40 micron, trova ampio utilizzo sia come laminato nudo (rotoli per uso domestico, fogli per avvolgere tavolette di cioccolato) sia come materiale base per il cosiddetto “converter foil”, un laminato sottile verniciato o accoppiato a film polimerici, carta, ecc. Il converter foil viene ampiamente utilizzato nel packaging flessibile, ma anche in applicazioni tecniche (edilizia per isolamento) o come elemento decorativo per valorizzare l’aspetto estetico di materiali.

Per tali spessori micrometrici la laminazione avviene “in doppio”; in pratica due laminati, provenienti da due rotoli posti su due aspi devolgitori, vengono fatti passare attraverso i cilindri di laminazione. Sull’aspo in avvolgitura si ottiene quindi un coil composto da due laminati che vengono successivamente separati e tagliati in nastri su opportune linee, denominate separatori o sdoppiatori.

Frutto di questa tecnologia è la tipica “finitura” del laminato, lucida da un lato e opaca sull’altro: il lato lucido è determinato dal contatto con i cilindri di laminazione mentre il lato opaco si forma per contatto tra i due film di alluminio.

Obiettivo di questo studio è di esaminare le due superfici del laminato e valutarne differenze in termini di:

1. microgeometria superficiale;

2. morfologia al SEM e ossigeno in superfice;

3. analisi chimica superficiale mediante innovativa strumentazione GDOS (Pulsed Radio Frequency Optical Emission Spectrometry);

4. energia di superficie;

5. misura della resistenza alla corrosione, mediante test di polarizzazione potenziodinamica.

LA SPERIMENTAZIONE

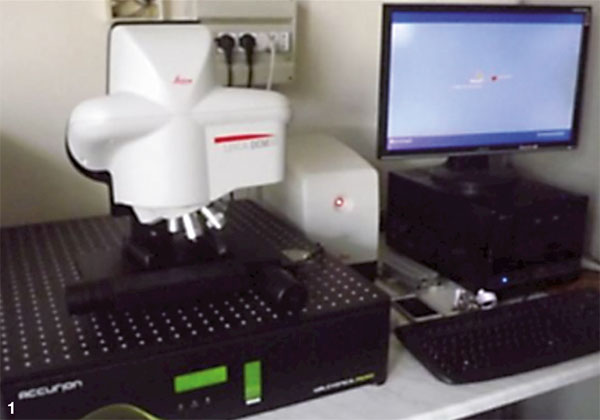

Figura 1. Leica DCM - 3D con unità di scansione e sottostante supporto di isolamento inerziale.

1. Studio della microgeometria superficiale

Descrizione dell’attrezzatura utilizzata e delle prove

Il modello di microscopio confocale utilizzato per la caratterizzazione microgeometrica delle superfici (lucida e opaca) del laminato a spessore 37 micron in lega EN AW 8079 allo stato fisico ricotto è il Leica Scan DCM - 3D (figura 1).

Per garantire la massima affidabilità delle acquisizioni, soprattutto per quelle prolungate nel tempo e a elevati ingrandimenti, il Leica DCM-3D è installato su una base di isolamento dalle vibrazioni con funzionamento attivo della Accurion, modello Halcyonics micro. Il DCM-3D è corredato da due sistemi software, LeicaScan e LeicaMap, rispettivamente per la gestione

delle diverse modalità e opzioni di acquisizione delle immagini confocali e per il post processing di elaborazione e analisi delle stesse.

Sia l’interscambio delle varie ottiche che l’impostazione dei parametri ottimali di acquisizione - come ad esempio il numero di piani e passo di scansione, la tipologia di acquisizione, il tipo di sorgente luminosa e riferimenti nonché l’avvio stesso della scansione - sono impostati mediante il software LeicaSCAN, con il quale è possibile impostare la tipologia di acquisizione.

Le più importanti acquisizioni sono la Topography, scansione di un’area definita di dimensioni limitate al più puntuale e la Extended Topography (Stitching), scansione di una regione più estesa rispetto a quella puntuale, considerando un’area o un insieme di aree di diverse forme geometriche“cucite” insieme per dare una superficie di scansione con una estensione definita e impostabile.

La modalità di acquisizione adottata è stata la Extended Topography (Stitching) con aree di circa 2 mm x 2 mm.

Sono state effettuate acquisizioni confocali a ingrandimenti 20X, così da evidenziare la morfologia nel dettaglio delle aree di acquisizione in corrispondenza di zone prefissate del foglio di alluminio.

Le immagini ricavate dall’acquisizione sono state salvate e poi elaborate e processate con il software LeicaMap, che permette di migliorare sensibilmente la qualità delle immagini acquisite.

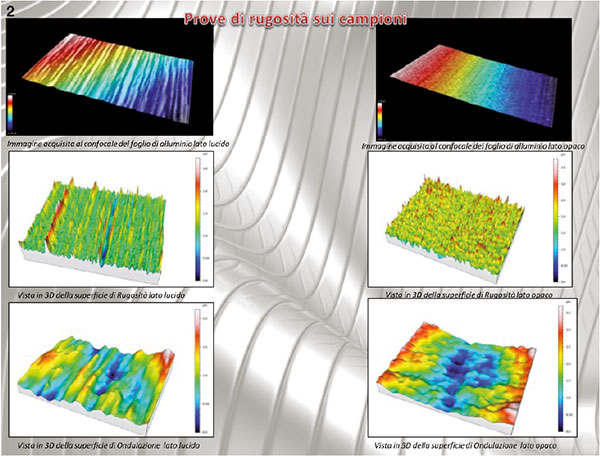

Figura 2. Immagini 3D acquisite con il microscopio confocale: a sinistra analisi della superficie sul lato lucido, a destra sul lato opaco.

È stata osservata sia la superficie del foglio di alluminio sul lato lucido che sul lato opaco (figura 2): le immagini ottenute sono state elaborate con un software specifico, che permette di migliorarne la qualità così da ricavare i dati desiderati, che saranno successivamente elaborati.

In questo caso, dopo aver eseguito un’operazione di filtraggio, è stata valutata la rugosità media Ra, che consente di dividere la superficie di rugosità da quella di ondulazione dalla superficie completa.

Il filtro utilizzato è stato di 80 μm.

Analisi dei risultati

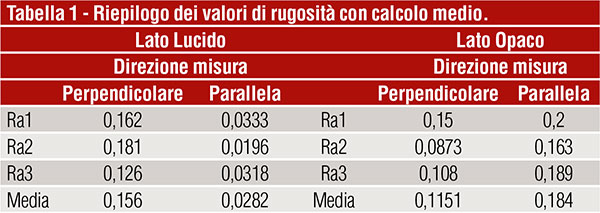

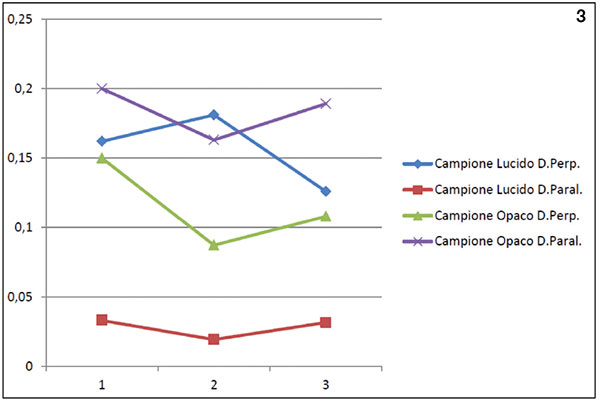

In tabella 1 si riportano tutti i valori di rugosità misurati. La sintesi grafica è evidenziata in figura 3, dove è possibile notare una grande differenza in termini di rugosità (Ra) sul lato lucido tra le misure eseguite parallelamente e perpendicolarmente al senso di laminazione. Tale differenza, non è così evidente sul lato opaco.

Figura 3. Grafico dei tre valori di Ra misurati per entrambi i campioni e nei due versi di laminazione

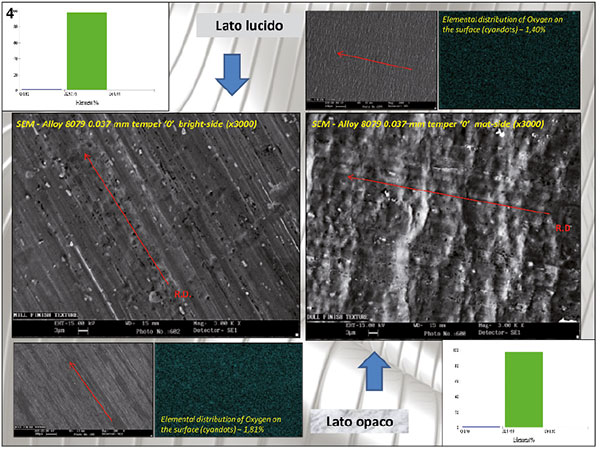

2. Morfologia al SEM e ossigeno in superfice

Le due superfici sono state osservate al SEM (microscopio elettronico a scansione) per verificarne la morfologia e con la microsonda EDS a raggi X asservita al microscopio è stata eseguita la mappatura, per evidenziare l’ossido di alluminio presente sulle due superfici di alluminio, misurandone eventuali differenze. Si precisa che il campione sottoposto a indagine è stato prelevato da una bobina di alluminio dopo ricottura di ricristallizzazione in forno industriale (in aria) effettuata a 280 °C per 30 ore.

Figura 4. Osservazioni al SEM: a sinistra lato lucido a destra lato opaco. Mappatura dell’ossigeno in superficie e determinazione dell’elemento sulla superficie dei campioni. Rilevato 1,81% di Ossigeno sul campione lucido e 1,40% sul lato opaco.

In figura 4 sono riportate le immagini al SEM delle due superfici, la mappatura dell’ossigeno in superficie e l’istogramma con l’analisi dell’ossigeno sulle due superfici, che mostra 1.81% sulla superficie lucida e 1.40% sulla superficie opaca.

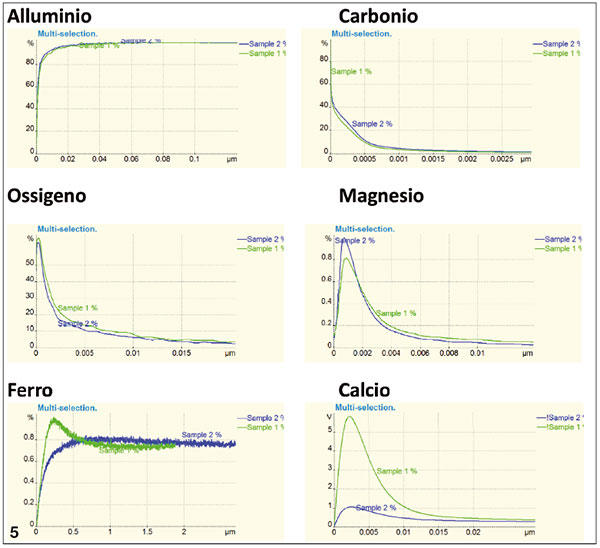

3. Analisi chimica superficiale

con RF-GDOS (Pulsed Radio Frequency - Glow Discharge Optical Emission Spectrometry)

L’analisi con la sonda EDS asservita al microscopio elettronico ha lo svantaggio dell’eccessiva penetrazione dei raggi X nel campione fino a 2 micron.

Si è deciso pertanto di effettuare l’analisi di superficie con lo spettrometro GDOS della Horiba Scientific.

Il sistema GD-PROFILER 2 agevola l’analisi veloce di materiali solidi in diversi campi applicativi, come coating da deposizioni PVD/CVD, vernici, materiali galvanici, ossidi, ceramici, semiconduttori, vetri e materiale per fotovoltaico.

Grazie al sistema simultaneo di acquisizione integrato a una sorgente “Radio-Frequency Glow Discharge” è possibile effettuare l’analisi ultra veloce della componente di superfice bulk e del profilo in profondità (Deep Profile) di campioni multistrato conduttivi e non-conduttivi.

I profili in profondità variano da pochi nanometri a oltre 200 micron e tutti gli elementi di interesse possono essere analizzati simultaneamente.

Inoltre un monocromatore di tipo Imaging può essere aggiunto per l’analisi dello spettro completo emesso dal campione, per definire in modo continuo la regione spettrale di analisi del campione.

Si riportano in figura 5 le analisi in superficie eseguite sui campioni con spettrometro GDOS, sul lato lucido (profilo in verde) e opaco (profilo in blu).

Figura 5. Analisi chimica eseguita con spettrometro GD OS che consente di fare analisi per strati (profondità) nanometrici dalla superficie del campione verso l’interno. Curve in verde eseguite sul campione lato lucido, curve in blu sul lato opaco.

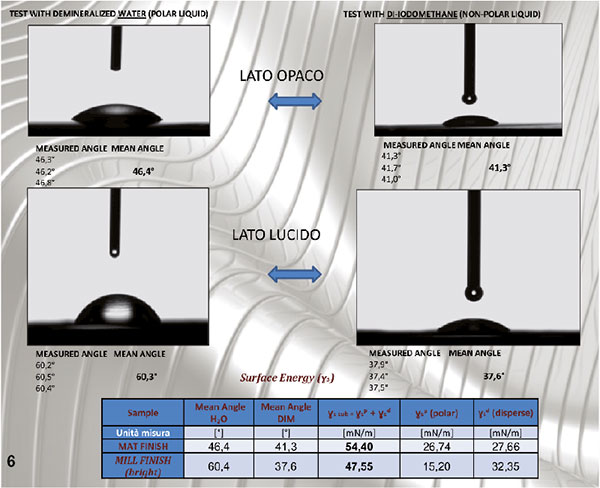

Figura 6. Prove di bagnabilità eseguite su lato opaco (sopra) e lato lucido (sotto). Il lato opaco ha un’energia di superficie più alta rispetto al lato lucido (54,4 contro 47.5 mN/m)

4. Misura energia di superficie

Lo studio è stato effettuato eseguendo bagnabilità con liquido ad alta polarità (acqua: fase polare 51 fase dispersa 21.8) e bassissima polarità (diiodometano: fase polare 2.3 fase dispersa 48.5) depositando sui campioni gocce di acqua pari a 8 µl e diiodometano pari a 1,9 µl.

L’energia di superficie è stata calcolata secondo Owens-Wendt e i valori sono espressi in mN/m.

La figura 6 mostra la sintesi delle prove di bagnabilità e misurazione dell’energia di superfice.

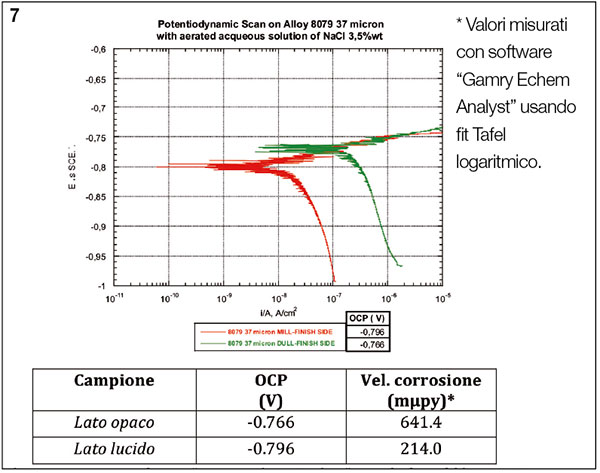

Figura 7. Test potenziodinamico in soluzione acquosa aerato al 3.5% wt di cloruro sodico. Prove eseguite sul lato opaco (verde) e lato lucido (rosso).

5. Misura della resistenza alla corrosione mediante test di polarizzazione potenziodinamica.

Per valutare la resistenza alla corrosione delle superfici lucida e opaca che caratterizzano lo stesso foglio di alluminio, sono state effettuate misure elettrochimiche utilizzando le curve di polarizzazione potenziodinamica utilizzando una soluzione elettrolitica di Cloruro Sodico al 3,5% in peso (vedi figura 7). I test sono stati eseguiti con un sistema Gamry Reference 600 con elettrodo al calomelano saturo (SCE) come riferimento e uno al platino come elettrodo counter.

Il range di polarizzazione è stato impostato a ±0,200 V rispetto al potenziale di circuito aperto (OCP) e una scansione di 0,1667 mV/sec.

La curva di polarizzazione potenziodinamica mostra una migliore resistenza alla corrosione del lato lucido (la velocità di corrosione stimata è di 214 nanometri per anno rispetto ai 641 del lato opaco).

Tale comportamento può essere legato alla presenza di maggior ossigeno (Al2O3) sul lato lucido, riscontrato anche ai test EDS e GD-OES, che ne passiva la superficie e lo rende più resistente all’aggressione chimica da parte della soluzione di cloruro di sodio.

IN CONCLUSIONE

1. I test di rugosità mostrano valori di Ra molto diversi sul lato lucido del laminato, tra le misure eseguite parallelamente e perpendicolarmente al senso di laminazione. Tali diversità non sono riscontrate sul lato opaco.

2. Il lato lucido risulta avere, dai controlli eseguiti al SEM mediante microsonda EDS a raggi X, una percentuale di Ossigeno in superficie più alta rispetto al lato opaco.

3. L’analisi Pulsed RF-GDOES conferma un contenuto di ossigeno lievemente più alto sul lato lucido. La presenza di Carbonio è indice di tracce di cracking del lubrificante usato in laminazione, che si sono formate durante il trattamento termico di ricottura finale. Tale presenza sembra essere più alta sul lato opaco, ma non determina un peggioramento della bagnabilità.

Il magnesio, anche se presente nella lega in concentrazione bassissima (solo 8 ppm) migra tutto in superficie e sembra avere il suo picco massimo di concentrazione a 1 nanometro.

4. I test per la valutazione dell’energia di superficie dimostrano che, a parità di trattamento termico, il nastro ha una migliore “bagnabilità” sul lato opaco rispetto al lato lucido (valore medio = 54 mN/m lato opaco, 47mN/m lato lucido).

5. La curva di polarizzazione potenziodinamica, per la valutazione della resistenza alla corrosione in soluzione aerata di NaCl 3,5%, mostra una migliore resistenza alla corrosione del lato lucido (la velocità di corrosione stimata è di 214 nanometri per anno rispetto ai 641 del lato opaco). Tale comportamento può essere legato al punto “2”, ossia alla maggiore quantità di Ossigeno (Al2O3) in superficie sul lato lucido, il che comporta una protezione superiore.

C. Sinagra - F. Bravaccino

R&D Laminazione Sottile SpA

C. Velotti

Università Federico II Napoli. DIMP