La rete open che fa la differenza

Varie tecnologie di automazione, eterogenee fra loro, possono essere collegate in rete per creare soluzioni integrate e coordinate. Lo dimostra l’esperienza

di Ethernet POWERLINK Standardization Group (EPSG), la cui “filosofia” tecnologica è stata abbracciata da produttori di automazione di respiro internazionale, tra cui B&R, e da molti costruttori di macchine.

Tra settembre e novembre gli incontri di Ethernet POWERLINK Standardization Group hanno toccato diversi vari paesi europei. In Italia, B&R - protagonista da oltre trent’anni nella produzione di soluzioni di controllo, visualizzazione, motion e safety per l’automazione di macchine e impianti - ha avuto l’onore e l’onere della “cabina di regia” degli incontri di Milano e Bologna, coordinando di fatto alcuni altri produttori aderenti all’EPSG, ovvero ASCO Numatics (consociata di Emerson, produce valvole, elettrovalvole e componenti pneumatici), Stäubli (costruttore di robot) e Cognex (fornitore di sistemi di ispezione visivi).

Tutti impegnati in prima persona a promuovere i benefici dell’applicazione di questo standard di comunicazione, e coadiuvati dalle esperienze dirette di costruttori di macchine, i partner sono stati così in grado di mostrare come i dispositivi di automazione possano essere controllati con precisione, con tempi di reazione estremamente rapidi e implementati in modo semplice grazie alla velocità, all’ampiezza di banda e alla flessibilità della rete POWERLINK (caratteristiche, queste, che le derivano sostanzialmente dall’adozione del protocollo Ethernet).

Un dialogo efficace - Un unico sistema, un unico software, un unico controllo… Insomma, un’unica rete (Ethernet, appunto) su tutta la linea per gestire in sincrono motion, diagnostica e safety. E a costi contenuti, a fronte di una produttività maggiore e di una semplificazione dell’architettura di sistema. Questi sono in estrema sintesi i vantaggi dell’automazione integrata realizzata tramite POWERLINK, definita dal Technology Marketing Manager di EPSG Stephane Potier “all inclusive”: una sorta di “onda positiva” che investe i vari livelli industriali e produttivi, mettendoli in relazione fra loro in tempo reale e semplificando il dialogo fra i componenti.

Dalle parole ai fatti:

vetro tecnologico

Emblematica, al riguardo, l’esperienza riportata da un grande costruttore di macchine invitato all’incontro di Milano, alla luce dell’adozione di POWERLINK.

Con un rapido excursus sui numeri della Bottero SpA, Fabio Galliano (che della società è responsabile R&D per i Sistemi di Automazione della Business Unit Vetro Cavo) ne ha chiarito anzitutto valore e mission. Bottero SpA riveste infatti un ruolo di primissimo piano nel mondo del vetro: con una quota export del 90%, è l’unica realtà al mondo in grado di fornire macchine e linee per la lavorazione del vetro piano monolitico e laminato, sistemi per la produzione di contenitori in vetro nonché linee complete per la produzione di lastre float.

In particolare l’Unità Vetro Cavo Bottero, interamente dedicata alla progettazione e allo sviluppo di macchine per la produzione di bottiglie e contenitori di vetro, opera dal 1966 e, oggi è un produttore di fama mondiale* (è presente in più di settanta paesi). Progetta e costruisce linee molto complesse, destinate al condizionamento del vetro, al “taglio e consegna gocce” nonché alla successiva formatura dei contenitori di vetro. Gli impianti, sono ovviamente completi di sistemi di ware handling e movimentazione dei contenitori, di controlli in linea degli step di lavorazione (una interfaccia user friendly tra operatore e sistemi di controllo memorizza i dati di configurazione della linea e consente di monitorarne il corretto funzionamento) nonché di equipaggiamenti ausiliari. Il tutto è regolato da servo meccanismi, ormai indispensabili per ottimizzare il processo produttivo dal punto di vista della ripetitività, della movimentazione dei contenitori, del risparmio energetico e, buon ultimo, della sicurezza.

Galliano ha puntato però l’attenzione sulla recente re-ingegnerizzazione dei sistemi di controllo, denominati E-pack serie 700 che, grazie all’adozione di Powerlink, offrono prestazioni superiori rispetto alla precedente versione: tecniche di automazione avanzate, scambio di dati veloce ed efficiente, modularità e flessibilità elevate, una diagnostica avanzata, una nuova interfaccia uomo/macchina a fronte di ingombri decisamente ridotti.

Ovviamente fondamentale per la buona resa del progetto, secondo il responsabile Automazione, il passaggio dal sincronismo digitale (I/O) alla rete POWERLINK, da cui deriva la semplificazione dei cablaggi, una maggiore facilità di diagnosi, la riduzione del numero di connessioni elettriche e l’aumento della loro affidabilità. La maggiore integrazione tra i sistemi e la creazione di una piattaforma standard a prestazioni elevate, apre infine numerose possibilità allo sviluppo di nuove soluzioni.

Nuove dimensioni nell’architettura drive decentralizzata

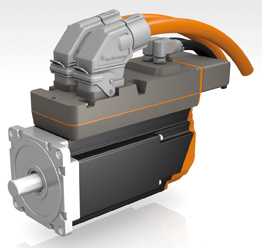

Con il recente dispositivo ACOPOSmulti65m con protezione IP65, B&R amplia e completa la propria linea drive: dall’azionamento a frequenza variabile al servoazionamento multiasse, alle soluzioni di azionamento decentralizzate.

Nel caso specifico, la combinazione dell’azionamento con il motore crea servoattuatori in grado di fornire potenza direttamente dove serve. I moduli configurabili diventano così unità meccatroniche semplici da collegare, il che non consente solo di risparmiare spazio prezioso nel quadro elettrico, ma di ridurre anche i costi della logistica e della messa in servizio.

Il nuovo sistema combina il motore, il sensore di posizione (encoder), il riduttore di precisione e il servoazionamento in un'unità molto compatta. Grazie alla semplice connessione elettrica, ACOPOSmulti65m concretizza così il concetto di macchina modulare, rendendo possibile architettare strategie produttive ottimizzate.

Il dispositivo si integra completamente con l'intera serie di azionamenti B&R ACOPOS. Di conseguenza, è possibile utilizzare tutti gli strumenti e le funzionalità disponibili in Automation Studio, nonché le applicazioni create in questo ambiente di programmazione. Per quanto riguarda la topologia, il nuovo servoattuatore può essere impiegato indifferentemente in una struttura lineare o ad albero. La connessione di rete avviene tramite POWERLINK.

Con il nuovo servoattuatore ACOPOSmulti65m con motore integrato, B&R offre un controllo del movimento decentralizzato dotato di funzioni di sicurezza SS1 secondo SIL3 o PLe.

Con il nuovo servoattuatore ACOPOSmulti65m con motore integrato, B&R offre un controllo del movimento decentralizzato dotato di funzioni di sicurezza SS1 secondo SIL3 o PLe.

*Nota di merito, che sottolinea la forza innovativa dell’Unità Vetro Cavo Bottero, che ha al proprio attivo 50 brevetti, sviluppati nel corso degli ultimi dieci  anni. Tra le innovazioni più significative segnaliamo il primo feeder elettronico a peso variabile, il primo sistema di formatura proporzionale e il primo sistema di apertura e chiusura stampi a montaggio top…).

anni. Tra le innovazioni più significative segnaliamo il primo feeder elettronico a peso variabile, il primo sistema di formatura proporzionale e il primo sistema di apertura e chiusura stampi a montaggio top…).