L’ Automazione & il Packaging (seconda puntata)

Alcune delle novità più interessanti e le tendenze emerse nel corso di due manifestazioni fieristiche, che hanno testimoniato il valore e la necessità di una sempre più stretta convergenza tra il mondo della produzione e quello delle tecnologie IT. In questo secondo articolo, il nostro inviato a SPS Italia e a Ipack-Ima fa il punto su servoazionamenti, AGC e robot. Maurizio Cacciamani

Prima di esaminare le tendenze tecnologiche emerse nelle due importanti fiere, diamo un rapido sguardo all’andamento economico del primo semestre 2018 relativo al comparto ANIE dove, ricordiamo, gioca un ruolo importante il settore dell’automazione.

Secondo l’Osservatorio ANIE, nel primo semestre 2018 le 130 imprese (per un totale di 15 miliardi di Euro) che hanno preso parte all’indagine qualitativa condotta dal Servizio Studi, hanno una visione positiva dell’evoluzione del mercato: in particolare, il 58% (dato tendenziale) delle imprese, evidenziano una crescita del fatturato rispetto al primo semestre del 2017, mentre una crescita degli ordini è segnalata da ben il 63%delle imprese del campione con un andamento simile tra grandi, medie e piccole. Il 46% segnala una crescita del fatturato dovuto alle esportazioni nel confronto con il corrispondente semestre del 2017.

Anche i dati ISTAT relativi agli ordinativi per i settori ANIE nel primo quadrimestre del 2018 evidenziano nel confronto annuo un incremento a due cifre (+13,9%), sia per gli ordini interni, sia per quelli esteri, mentre il fatturato si attesta al +5,4%.

Guardando all’occupazione, nel primo semestre 2018, l’86% delle imprese coinvolte nell’indagine, segnala di non aver ridotto i livelli occupazionali totali. In questo contesto rimane però ancora elevata la domanda di tecnici ed ingegneri, il cui numero oggi non è sufficiente a coprire le necessità interne.

LE TENDENZE

• Anche per i servoazionamenti/Motion control vale quanto scritto nel primo articolo di questa serie, pubblicato su ItaliaImballaggio, luglio/agosto 2018). La comunicazione è ormai un requisito minimo: tutti devono essere in grado di comunicare con tutti sia a livello inferiore sia a livello superiore (MEM, ecc.).

Ormai tutti hanno o stanno implementando nei servoazionamenti le funzioni di sicurezza e, progressivamente anche quelle relative alla visione.

I sistemi sono sempre più compatti e anche lo sono le soluzioni motore+servo, che così possano essere installate a bordo macchina anche in spazi ristretti (in questo caso un occhio di riguardo va dato al problema del calore).

Nei sistemi motion incomincia a fare capolino anche l’intelligenza artificiale, che aiuta a capire in automatico la presenza di problemi sull’impianto e dà una mano alla loro risoluzione, elaborando lo storico dei dati raccolti.

• Gli AGC - Automated Guided Cart, a differenza degli AGV Automated Guided Vehicle, non hanno bisogno per funzionare di una guida interrata nel pavimento, ma possono muoversi liberamente sul percorso appreso, evitando gli ostacoli che eventualmente si frappongono (persone e cose) grazie ai sensori installati a bordo. Il mercato si sta popolando di questi mezzi che offrono flessibilità (in caso di cambiamento di lay out dell’impianto si deve far riapprendere all’AGC solo il percorso). L’installazione di smart sensor a bordo permette anche di raccogliere dati per una successiva elaborazione. Sono ideali per la movimentazione di prodotti o parti di prodotto all’interno della fabbrica tra i vari reparti o nella logistica. I software appositamente sviluppati permettono la gestione delle flotte.

• I collaborativi sono i robot del momento, ma soprattutto sembrano essere i più venduti (gli ultimi dati di mercato disponibili risalgono al 2016)! Quanto i cobot siano importanti dal punto vista commerciale, lo dimostra il fatto che Omron, che non li aveva in catalogo, subito prima di SPS ha annunciato un accordo con la taiwanese Techman Robot per la commercializzazione della Serie TM, mentre Yaskawa ha colto l’occasione della fiera per presentare il suo cobot.

Flessibilità, leggerezza, la mancanza di ripari (in quanto non necessari per la sicurezza), la facile installazione e programmazione e i costi favorevoli favoriscono la diffusione di queste macchine che permettono di monitorare i dati in tempo reale, di misurare le prestazioni ed agire tempestivamente in caso di necessità. Soprattutto, hanno reso la robotica accessibile e adatta ad ogni tipo di azienda, indipendentemente dalle dimensioni e dal fatturato.

Tuttavia gli altri tipi di robot non vengono “trascurati”; come si leggerà più avanti, le novità sono parecchie. Ultime considerazioni: sugli AGC e AGV vengono installati i robot/cobot che così vedono ulteriormente migliorata la propria flessibilità. Nel packaging trovano sempre più diffusione come dimostrato dalle numerose celle dimostrative esposte a Ipack-Ima.

Panoramica su servosistemi, AGC e robot

SERVOAZIONAMENTI

Servoazionamenti con sto o rete cc-link ie field basic integrati. La famiglia di servo entry level MR-JE in SSCNET III/H di Mitsubishi Electric è ora disponibile anche nella gamma MR-JE-BF - con sicurezza funzionale integrata e alimentazioni separate tra circuito di potenza e quello di controllo - oppure in versione MR-JE-C, con rete CC-Link IE Field Basic integrata.

MR-JE-BF integra di serie la funzione di sicurezza STO (Safe Torque Off) per l’arresto sicuro e, tramite il modulo di sicurezza MR-J3-D05, può disporre anche della funzione di arresto controllato sicuro SS1 (Safe Stop 1). L’alimentazione del circuito di controllo, separata da quella di potenza, mantiene attiva la comunicazione di rete in caso di spegnimento della parte di potenza. In questo modo, con MR-JE-BF si possono realizzare soluzioni cost-effective in piena sicurezza, con totale connettività tramite il Motion Bus in fibra ottica SSCNET III/H, totalmente immune ai disturbi elettrici, con i Simple Motion Module delle varie piattaforme di automazione iQ di Mitsubishi.

Questi nuovi servo sono ideali per applicazioni che richiedono funzioni di camma elettronica, taglio al volo, sincronizzazione, utilizzate in applicazioni complesse, veloci e precise del packaging come le flow-pack.

La gamma MR-JE-C si caratterizza invece per le sue capacità di networking, integrando la rete CC-Link IE Field Basic, l’Industrial Ethernet Network da 100Mbps per collegare in un’unica rete diversi dispositivi, dagli I/O remoti agli inverter, agli HMI, ecc. In questo modo, l’utente è in grado di eseguire operazioni di posizionamento tramite un unico industrial Ethernet network. MR-JE-C permette di eseguire posizionamenti secondo lo CiA 402 Drive Profile, grazie ad un profilo contenuto all’interno del master.

MR-JE-C è anche collegabile in rete Modbus/TCP, a treno di impulsi o tramite riferimento analogico.

Le applicazioni ideali sono semplici posizionamenti nel mondo del packaging, del food, del material handling o dove devono essere controllati più assi indipendenti tra loro senza particolari sincronizzazioni. Entrambe le nuove serie sono disponibili con alimentazione 200 V monofase o trifase nelle taglie da 100 W a 3 kW e integrano di serie la funzione di soppressione delle vibrazioni e la funzione Drive Recorder, la quale registra costantemente le varie grandezze del servo “congelandole” in caso di allarme, semplificando la manutenzione.

Verso un’industria più intelligente

Il nuovo controller AI integrato nella ben nota piattaforma Sysmac Omron è dotato di intelligenza adattiva e viene installato vicino al punto in cui svolge l’attività, dove impara a distinguere gli schemi di funzionamento normali da quelli anomali per una specifica macchina. Viene installato principalmente nei punti in cui l’utilizzatore rileva i maggiori problemi di efficienza di produzione (“colli di bottiglia”). I processi sfruttano le informazioni ricavate dalle esperienze precedenti e dai miglioramenti già apportati per ottimizzare olisticamente l’intero processo produttivo.

Migliorando la qualità e utilizzando la manutenzione predittiva per evitare i tempi di fermo macchina, è possibile incrementare significativamente l’efficienza dei processi ora ferma mediamente intorno al 50%. È importante notare che un miglioramento di pochi punti percentuali può tradursi in notevoli incrementi dell’efficienza e significative riduzioni dei costi. Attualmente la nuova soluzione AI è in fase di collaudo presso alcuni clienti pilota Omron.

Mini motori brushless

Cyber dynamic line è la gamma di mini servomotori brushless realizzata dalla divisione cyber motor di wittenstein, specializzata nei sistemi di servoazionamento a tecnologia brushless trifase, che si caratterizzano per l’elevata densità di potenza e dinamica, peso ridotto.

La serie, con potenza tra 25 e 335 Watt, è disponibile in quattro taglie con diametro esterno da 17, 22, 32 e 40 mm ed è dotata di encoder assoluto con risoluzione 12 bit e interfaccia BISS C. Per la bassa inerzia rotorica sono servomotori ideali per forti accelerazioni, brevi spostamenti e frequenti cambi di velocità, come nelle applicazioni pick & place.

Altro punto di forza della linea è l’elevata costante di coppia, che permette di ridurre le correnti in gioco e quindi le sezioni dei cavi, risparmiando spazio, peso e costi. I motori sono, inoltre, dotati di cavo ibrido contenente potenza e segnale in un unico connettore. L’uscita cavo è posizionata sul lato posteriore, col vantaggio di non dover cambiare anche il motore in caso di sostituzione del cavo o viceversa.

Per le taglie 32 e 40 è disponibile anche un encoder multiturn miniaturizzato senza batteria o ingranaggi. La tecnologia di questo encoder assoluto si basa sull’effetto di Wiegand: attraverso un sistema di raccolta dell’energia si producono impulsi elettrici sufficienti all’encoder. Quando l’albero del motore gira, il sensore Wiegand agisce come un generatore di impulsi, messo in moto dal cambiamento del campo magnetico. In questo modo il contagiri è indipendente da qualsiasi fonte esterna di alimentazione.

Cyber dynamic line è disponibile anche in esecuzione Inox e Hygienic Design per soluzioni resistenti alla corrosione e e per garantire elevati standard igienici. I materiali impiegati e la costruzione studiata per impedire il deposito di batteri o microorganismi inquinanti ne permettono un’integrazione diretta nel processo e una pulizia veloce, efficiente e sicura anche in ambienti sterili.

La versione Inox è IP66/IP67, mentre quella Hygienic Design, in acciaio inossidabile, offre protezione IP69K contro forti getti d’acqua anche ad alta temperatura, apparati a vapore ad alta pressione o immersioni temporanee ed è ideale per i settori quali quello farmaceutico, alimentare e dell’imballaggio.

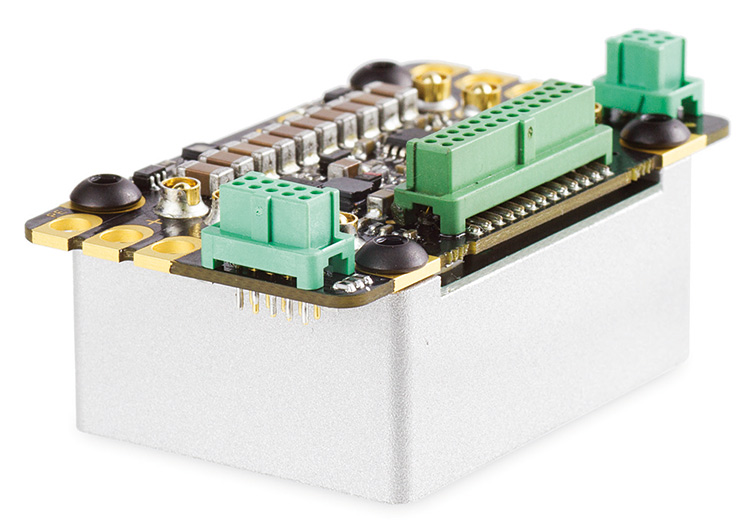

Ultracompatto e super intelligente

Everest è il nuovo servoazionamento ultracompatto, super intelligente e potente di Ingenia, distribuita in Italia da Servotecnica.

Grazie alle dimensioni ridotte 26x35x14 mm e al design robusto è ideale per qualsiasi applicazione come ad esempio nei giunti di robot collaborativi, integrato in veicoli senza equipaggio o direttamente all’interno dei servo motori.

Everest incorpora un potente MCU in grado di elaborare algoritmi avanzati sviluppabili indipendentemente dal fatto che siano dedicati alla stabilizzazione di un’immagine o a realizzare funzioni avanzate di controllo di robot umanoidi.

Nel segmento dei servomotori sono degni di nota i motori di coppia della serie QTR della rappresentata Tecnotion che forniscono un’elevata densità di coppia in geometrie a basso spessore ed elevato diametro interno. Grazie alla massa ridotta e alle dimensioni compatte questi motori torque costituiscono la soluzione ideale per applicazioni compatte ed efficienti. Esprimono al meglio le loro prestazioni pilotati da servo azionamenti lngenla in applicazioni quali robot collaborativi, medicali o umanoidi.

L’esperienza Tecnotion nella realizzazione delle bobine si riflette direttamente sulle caratteristiche termiche dei motori qtr ottenendo una elevata efficienza. Come tutti i motori ironcore prodotti da Tecnotion, anche la serie QTR è caratterizzata da un basso ripple di coppia che produce un movimento fluido e posizionamenti accurati.

ROBOT

Movimentare scatolette, barattoli, doypack...

In occasione di Ipack-Ima, Comau ha realizzato una nuova cella di carico integrata con un robot Racer-7-1.4, dedicata a operazioni destinate a diversi settori industriali (alimentare, grande distribuzione, cosmetico, ecc...).

Nella demo, il robot Comau movimenta in modo estremamente flessibile prodotti molto diversi tra loro - come ad esempio, scatolette, barattoli, confezioni doypack, ecc… - utilizzando pinze diverse a seconda della tipologia di prodotto da prelevare. La pinza, selezionata a programma dal robot in base al tipo di prodotto, può prelevare prodotti diversi per natura, forma (anche più di un prodotto per volta) e materiale. Inoltre, consente il prelievo di prodotti fragili e delicati, salvaguardando sia le superfici dell’imballo sia il suo contenuto. La multi-pinza sfrutta principi fisici diversi: in alcuni casi viene utilizzata una pinza con dita di gomma siliconica molto flessibili, oppure una pinza a “levitazione” o un sistema a ventose.

Nell’impianto reale, i prodotti arrivano alla zona di impacchettamento su nastri o scaffali. Le pinze speciali sono in grado di prelevare prodotti diversi con precisione e di posizionarli in un punto specifico dopo la presa multi-pezzo, raggiungendo così alte produttività senza stressare la macchina. A seconda dei prodotti il robot può essere equipaggiato con diversi tipi di pinze anche utilizzando un cambio pinza automatico.

Una famiglia di robot sempre più numerosa

Mitsubishi Electric amplia la famiglia di robot Melfa FR e i nuovi scara Melfa CH.

I nuovi FR sono robot evoluti dotati di funzionalità Smart Plus che offrono prestazioni oltre le aspettative e, grazie all’integrazione nella nuova piattaforma di automazione iQ-R, garantiscono produttività, flessibilità e sicurezza avanzata per applicazioni collaborative. I nuovi robot Scara RH-CH, sono ideali per applicazioni pick&place, assemblaggio e conveyor tracking per soluzioni “cost effective”. Questi nuovi modelli sono caratterizzati da una portata di 3 kg e 6 kg, rispettivamente con uno sbraccio massimo di 400 mm e 600 / 700 mm.

Robot collaborativo a 6 assi

Dotato di uno sbraccio di 1.200 mm e una portata di 10 kg, Motoman HC10 di Yaskawa rappresenta la nuova generazione della robotica: capace, accessibile, versatile e facile da usare.

Progettato per lavorare fianco a fianco con l’uomo all’interno di un unico spazio di lavoro condiviso, il cobot soddisfa le norme della Direttiva Macchine 2006/42/CE.

Grazie al controller YRC1000 dotato di scheda di circuito FSU e tecnologia Power and Force Limit (PFL), questo cobot garantisce il livello di prestazioni PLd Cat. 3 EN ISO 13849-1 con certificazione CE di TUV Rhineland.

La sicurezza dell’operatore è assicurata dalla tecnologia PFL, che reagisce immediatamente alle forze esterne arrestando, in caso di contatto, il cobot che può essere successivamente riattivato. Il braccio è stato progettato eliminando spigoli vivi o altri contorni di interferenza e potenziali zone di schiacciamento. Queste caratteristiche permettono al cobot di funzionare senza ulteriori misure di protezione, a seconda della valutazione del rischio e del tipo di applicazione, in conformità a ISO 13849-1 PLd Cat. 3 (Funzioni di sicurezza del controllo del robot industriale), ISO 10218-1 (5.10.5 limitazione potenza e forza) e ISO TS 15066.

Le dimensioni ridotte, I’estrema versatilità e la possibilità di impiego senza celle di sicurezza rendono HC10 molto flessibile da installare e idoneo a venire spostato in vari luoghi di lavoro per mezzo di una piattaforma mobile, permettendo di allargarne il campo applicativo, anche in diversi da quelli tradizionali.

La facilità di utilizzo è dovuta al linguaggio di programmazione INFORM, che comprende la funzione EasyTeach, e che consente di gestire facilmente il braccio per definire il percorso e i waypoint che si desidera far seguire al robot in modalità “Lead-through- Jogging” o Hand Guiding. HC10 può anche essere programmato anche tramite il metodo tradizionale utilizzando il Teach Pendant (pesa solo 730 g), che mostra le posizioni del cobot in 3D sul display.

HC10 può essere utilizzato come robot ibrido, sia in modalità collaborativa sia come un vero e proprio robot industriale. Pertanto, se non è necessario un contatto diretto con l’operatore, il robot può funzionare a piena velocità.

Robot scara da 200 prelievi/min

I robot FAST picker TP80 a quattro assi di Staubli sono particolarmente adatti per le applicazioni di imballaggio in vari settori (food, farma e cosmetico).

Estremamente veloci, sono stati progettati per le operazioni di movimentazione di piccoli componenti con peso max. di 1 kg. Consentono una ripetibilità di ±0,05 mm, grazie alla struttura rigida; lo sbraccio è di 800 mm, la corsa verticale 100 mm (a richiesta 200 mm) e la velocità fino a 200 prelievi/min. Inoltre, grazie al design del TP80, non ci sono interferenze che limitano l’area di lavoro ai sistemi di visione. La versione HE è per applicazioni in ambienti umidi. Elegante e facile da pulire grazie alla struttura completamente chiusa e alla superficie liscia, questo robot scara è facilmente integrabile sulla linea di produzione. Il robot ha un ingombro ridotto ed è facile da montare utilizzando il gruppo di montaggio a parete, ma può anche essere montato anche su una struttura mobile. I robot sono certificati UL, CE, KCS.

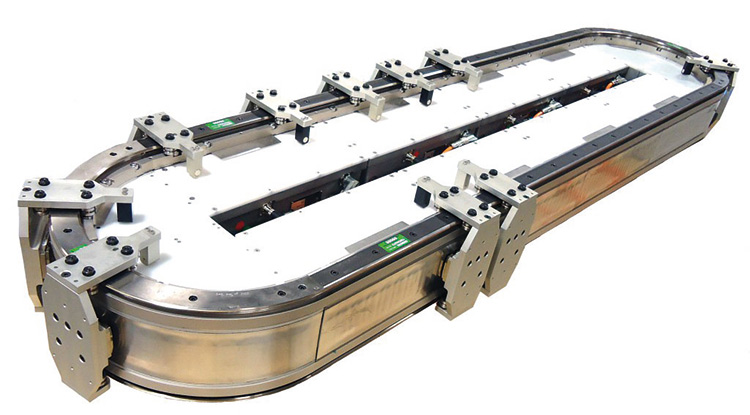

Non più catene, cinghie, ingranaggi e rulliere

Non è una novità (in quanto già adottata da molti costruttori di macchine leader mondiali per applicazioni di imballaggio, confezionamento, riempimento e farmaceutica), ma la soluzione Rockwell Automation per la movimentazione di linea, Independent Cart Technology (iTrak & MagneMotion)

Continua a rispondere perfettamente alle esigenze delle aziende, in termini di cambi di produzione più rapidi e maggior flessibilità. Non più catene, cinghie, ingranaggi e rulliere, propri dei sistemi tradizionali, a flessibilità limitata, grandi sprechi energetici e costi di manutenzione molto elevati, ma una soluzione dove la movimentazione viene gestita da profili software semplici ed efficaci e da una tecnologia a carrelli indipendenti veloci e flessibili. I vantaggi per i costruttori di macchine e gli utenti finali? Aumento della produttività, drastica riduzione degli interventi di manutenzione e velocità e semplicità dei cambi di formato grazie ai protocolli di comunicazione standard e ai profili configurati tramite software.

Automated Vehicles

Agc completo di sensori per industry 4.0.

Tra le novità esposte in SPS da SICK da segnalare la demo Industry 4.0, dove è stato possibile vedere in funzione un esempio della fabbrica del futuro.

Un’interessante simulazione in cui sono stati prodotti oggetti personalizzati sulla base degli ordini in tempo reale. Un AGC (Automated Guided Carts) ha collegato l’ambiente produttivo con quello logistico, coadiuvato da una serie di sensori per la trasmissione dati utili alla sua movimentazione, mentre sistemi di controllo e ispezione si sono occupati della qualità dei prodotti e della raccolta di informazioni per la gestione efficiente della Smart Factory.

Per la navigazione degli AGC sono stati sviluppati particolari sensori, creati dall’AGC team, una squadra trasversale di tecnici istituita appositamente per lo studio di soluzioni dedicate a questa particolare tipologia di sistemi a guida automatica. Al contrario degli AGV, gli AGC possono cambiare direzione in tempo reale, sfruttando i dati di navigazione raccolti durante il tragitto. Per farlo possono utilizzare tre diverse soluzioni: OLS (Optical Line Sensor), MLS (Magnetic Line Sensor) o GLS (Grid Localization Sensor), tre diversi sensori che sfruttano, rispettivamente, la tecnologia ottica, magnetica o di localizzazione a griglia per indicare all’AGC la corretta direzione da seguire. Qualsiasi sia la scelta per il sensore di navigazione, ogni cart è, inoltre, dotato di un laser scanner di sicurezza onde evitare collisioni con macchine e persone, e per dare informazioni sulla posizione degli oggetti che lo circondano attraverso monitor e segnali di allarme, come il TiM PL-b, un laser scanner di sicurezza dagli ingombri e costi ridotti, certificato in Performance Level b.

Sistemi di assistenza mobili

I Maxolution di Sew Eurodrive, disponibili in 9 versioni, possono trovare applicazione nel trasporto merci standardizzati e semoventi all’interno e all’esterno dello stabilimento, trasporto autonomo di merci in unità di imballaggio, interazione autonoma con gli altri sistemi coinvolti per uno scambio di merci senza discontinuità, catena logistica continua (livello di flusso dei dati e dei materiali).

Sono in grado di trasportare carichi da 150 a 1.500 kg a seconda del modello e si adattano all’altezza di lavoro. I mezzi creano autonomamente una mappa dell’ambiente tramite SLAM - Simultaneous Localization and Mapping - localizzazione e mappatura simultanea e possono quindi muoversi nell’area. Scanner laser di sicurezza e sensori ottici di distanza proteggono proteggonio gli operatori e i mezzi di trasporto. La trasmissione dei dati ottici è basata su LED.

A seconda delle applicazioni, l’alimentazione di energia avviene o tramite sbarre collettrici o con il sistema senza contatto Movitrans, i cui cavi di linea possono essere posati o a pavimento o lateralmente ai binari. E’ disponibile inoltre la soluzione intelligente Drive Power Solution con accumulatore di energia integrato. I picchi di potenza possono essere coperti con Movitrans e l’accumulatore. Con i moduli CCU le navette possono essere parametrizzate invece che programmate nel percorso di trasporto per compiti dedicati.

ARTICOLO CORRELATO: L'Automazione & il Packaging (prima puntata)