IMA: fornitore All-In-One per il farma

Integrazione di competenze: alla recente edizione di Achema le Divisioni Farmaceutiche del Gruppo IMA si sono proposte come un “unicum” tecnologico, allestendo un percorso segnato dall’innovazione.

Maria Costanza Candi

Un’area di 1.400 metri quadri ha fatto da cornice alla presenza di IMA ad Achema 2024, sede di un’ampia panoramica dedicata alle soluzioni per il pharma della multinazionale bolognese. La proposta spaziava dalla tecnologia per il farmaceutico, al cosmetico, dalla sperimentazione sui nuovi materiali, ai percorsi di digitalizzazione, con interessanti spin-off su mercati come il packaging delle batterie.

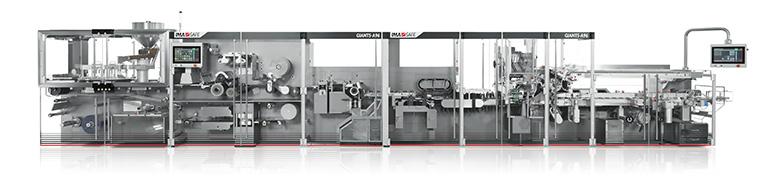

Protagonista, IMA Pharma, fornitore all-in-one specializzato nel design e produzione di macchine e linee complete per il packaging e processo farmaceutico, nutraceutico, l’assemblaggio di dispositivi medici, lo sviluppo di progetti di digitalizzazione improntati alla sostenibilità e alla cura del cliente.

Di IMA Pharma fanno parte le divisioni IMA Active per le soluzioni solid dose, IMA Life per il processo in asettico e freeze drying, IMA Safe specializzata in soluzioni per il packaging, BFB focalizzata sul fine linea e IMA AUTOMATION per le soluzioni di assemblaggio avanzate per dispositivi medicali.

L’innovazione step by step

La visita allo stand di IMA è quindi un vero e proprio percorso attraverso l’innovazione che dal mondo farmaceutico, protagonista di Achema, si estende oltre, toccando mercati molto diversi, tra sostenibilità e R&D sui nuovi materiali, espressione di un approccio orientato alla costante ricerca dell’avanguardia tecnologica per i mercati in cui IMA opera.

Focus sul solid dose. Di IMA Active racconta Luca Cavazzini, Sales & Marketing Director, presentando in particolare AQUARIA, la soluzione per il lavaggio automatico di componenti e parti meccaniche:

«La cabina di lavaggio è una lava-componenti che alloggia un rack su cui posizionare i pezzi di altre macchine, evitando qualunque tipo di contaminazione incrociata. La doppia porta permette l’inserimento delle componenti attraverso il muro, dividendo l’area sporca dall’area pulita. Grande attenzione alla sostenibilità per un design monoblocco che garantisce ottimizzazione dei consumi del detergente, dei cicli di lavaggio e asciugatura in linea con la tendenza che vede i clienti multinazionali alla ricerca di soluzioni sempre più sostenibili».

Impossible non dare uno sguardo all’allestimento futuristico e all-digital dedicato al Competence Center di IMA Active

«un hub dei servizi - prosegue Cavazzini - che offre il laboratorio prove, tra ottimizzazione dei processi e sviluppo di nuovi prodotti.Achema è il momento di lancio dei servizi centralizzati dell’hub, che a breve, metterà a disposizione dei clienti un nuovo laboratorio prove dove fare test sull’intera gamma IMA Active: granulatori, opercolatrici, comprimitrici, impianti per il rivestimento di compresse, cabine di lavaggio e la linea continua».

Focus su processo di liquidi e polveri in ambiente asettico.

Proseguendo la visita, difficile non notare il design della proposta di IMA Life, dove Marcello Ghelfi, IMA Life Sales Director for EMEA, parla della linea integrata composta da NEBULA, il tunnel di decontaminazione ad alta velocità e INJECTA 36, la soluzione robotica avanzata per il riempimento e la chiusura di siringhe Ready-To-Use (RTU) e, più in generale, delle linee isolate di riempimento e chiusura in asettico che garantiscono il 100% di sterilità.

«Il tunnel - esordisce Ghelfi - garantisce la decontamina a 6 log del Ready To Use package (ovvero il tub/tray contenente i componenti RTU) tramite un flusso di vapore altamente concentrato di perossido di idrogeno (VPHP) prima di entrare all’interno della macchina di riempimento. Le camere di cui è provvisto il tunnel sono tre, caratterizzate da diverse colorazioni che evidenziano i diversi processi: la gialla, heating chamber, relativa al riscaldamento; la rossa, decontamination chamber, di decontamina tramite flusso di VPHP, e la terza camera, blu (purging) relativa al raffreddamento e rimozione di eventuali residui di H2O2. Al termine del ciclo il package è pronto per essere riempito e chiuso.

Ed è qui che interviene INJECTA 36, la soluzione altamente robotizzata per il processo di riempimento-tappatura ad alta velocità di siringhe, carpule o flaconi RTU. Presentando una soluzione innovativa per il controllo peso al 100%, la macchina garantisce alti livelli di flessibilità e alte performance produttive, fino a 36.000 siringhe/ora.»

Focus su automazione e assemblaggio su misura.

La visita prosegue poi con IMA AUTOMATION.

«La divisione è nata nel 2016 a seguito di una serie di acquisizioni» sottolinea il Vice President Lorenzo Maldarelli. «L’obiettivo è occuparsi di tutto ciò che non è packaging, agendo su aree di business complementari. Automation, per noi, “significa” macchine per l’assemblaggio di componenti plastici e metallici. Il cuore dei sistemi è una piattaforma standardizzata che viene declinata con specifiche customizzazioni in base alle esigenze del cliente e del prodotto. Ad Achema abbiamo scelto di esporre una piattaforma per l’assemblaggio di penne per insulina, ma la modularità della soluzione permette di adattare la proposta a qualunque prodotto».

«La Divisione lavora anche nella parte preliminare della produzione. Un esempio emblematico sono le lenti a contatto, cioè l’assemblaggio delle due componenti che costituiscono la lente, fino al confezionamento, ma non mancano le linee per l’assemblaggio delle soluzioni più diverse tra cui citerò le batterie elettriche, con un coinvolgimento in particolare nella parte di realizzazione della cella. Un settore in crescita per IMA, per quanto il medicale sia ancora un business prevalente, visto l’incremento delle soluzioni per l’automedicazione e dei dispositivi connessi. La nostra divisione conta su 9 stabilimenti nel mondo con oltre 1.000 persone operative per dare risposta a qualunque richiesta di taglia industriale».

Focus su digitalizzazione e AI.

Tra i contenuti presenti in fiera non possono mancare sostenibilità, digitalizzazione e soluzioni per il customer service, tema di cui abbiamo parlato con Marco Cesari, Corporate Communications Team Leader in IMA Digital che racconta:

«Nella nostra proposta spiccano le soluzioni innovative legate al monitoraggio degli impianti e alle analitiche avanzate, che derivano dall’attività delle macchine connesse con IMA Sentinel. Tra le priorità del nostro R&D c’è la raccolta dei dati, l’elaborazione su cloud e la visualizzazione supportata da AI e machine learning. I dati delle macchine vengono così messi a diposizione dei nostri clienti in forma elaborata con vantaggi sulla performance operativa ma anche sulla conoscenza che IMA ha delle proprie soluzioni. Con Sandbox e Algomarket, spazio agli ambienti collaborativi per lo sviluppo di algoritmi di AI e customizzati, che vengono messi a disposizione dei clienti all’interno di un vero e proprio market place. I nostri data scientist lavorano inoltre sui dati per progetti specificamente customizzati in base ai requisiti del cliente».

Focus sull’interazione tra macchine e nuovi materiali.

Chiosa finale per uno dei temi più discussi del momento, i nuovi materiali e le soluzioni innovative, al centro dell’attività dell’OPENLab network, di cui ci ha parlato il Responsabile del laboratorio di Ozzano dell’Emilia, Emanuele Simonini, tecnologo dei materiali:

«OPENLab è un network di laboratori che indaga alcune proprietà chimico-fisiche - con focus su quelle termo-meccaniche - dei materiali, per associarne la struttura alle performance in macchina. Un’attività indispensabile anche per capire le proprietà misurabili in un laboratorio e correlabili con le performance. Come network studiamo materiali esistenti o in procinto di entrare sul mercato in collaborazione con i produttori a cui interessa ricercare le migliori soluzioni e studiarne macchinabilità. Indirettamente promuoviamo quindi anche lo sviluppo di nuovi materiali grazie alla collaborazione con le Università, il finanziamento di dottorati e in generale con azioni attraverso cui cerchiamo di favorire la ricerca universitaria portando l’esperienza ed i mezzi del mondo industriale.

Di fatto, il test su macchina permette di mettere in relazione il cliente con un materiale non ancora in commercio. Pensando al futuro, i nuovi materiali,sia base carta che base plastica/polimero, non potranno prescindere dalla piena riciclabilità anche per le applicazioni con requisiti di alta barriera (e.g. ossigeno e vapor d’acqua), per quanto la tendenza generale sia di guardare al riuso senza valutarne sempre tutti i vantaggi e svantaggi - ad esempio tramite LCA.

Pensiamo al divieto di monouso dei piatti in plastica, finora realizzati con un sottile strato di materiale e oggi invece molto spessi e pesanti per risultare riutilizzabili. In effetti però, questo non avviene quasi mai, portando quindi un maggiore consumo di materiale per un prodotto che il consumatore continua a percepire come monouso.

Quello che manca, quindi, è un’analisi sistematica di impatto del ciclo di vita di molti oggetti riutilizzabili, compresi i numeri di riutilizzo di un packaging di qualunque tipo. Visto che la direzione è puntare su materiale riciclabile, al termine del ciclo di vita questo packaging, se troppo contaminato, rischia pure di finire nell’indifferenziato.»

Guardando al futuro possibile, Simonini prosegue:

«La mia impressione è che si possa arrivare a un base carta con saldature ermetiche e un sottile strato che garantisca la barriera. Va anche ricordato che il materiale va saldato con un polimero che, anche se in quantità minima e solo dove serve, rimane importante, nonostante la crociata contro le plastiche. La carta, se non trattata, ha però una serie di limiti tipici come la bassa resistenza alla punturazione o la scarsa resistenza al taglio ed elevati coefficienti di attrito. In questo ambito stanno emergendo soluzioni di coating capaci di rendere il materiale più tenace, pur in presenza di fragilità.

Fra le possibili risposte per ottenere un monomateriale riciclabile e barriera nel farmaceutico ci potrebbe essere la strategia di impiegare un sottile strato di coating barriera - a base ad esempio di ossido di silicio o di alluminio - inserito tra due strati uno saldante e uno protettivo di materiali con la stessa natura chimica e funzionalizzati/processati ad hoc. Parliamo del farmaceutico, in quanto settore che presenta una serie di questioni irrisolte rispetto all’uso del riciclato post consumo di cui non è sempre possibile garantire una consistenza di proprietà fra lotti diversi.

Si tratta infatti ad oggi di percentuali in peso calcolate sulla media annuale di riciclato post consumo acquistato dalle aziende, il bilancio di massa, che rende difficile rispondere ai requisiti stringenti imposti dal settore, senza dimenticare che in molti paesi il packaging farmaceutico non è riciclabile perché “contaminato” dal prodotto.

La soluzione - suggerisce Simonini - starebbe nel riciclo chimico che riportando il materiale al monomero ne permette la piena purificazione, per ottenere plastiche riciclate migliori con percentuali chiare che risolverebbero la variabilità di prestazioni del riciclato in macchina, anche se sono ancora necessari investimenti in tempo e denaro per migliorarne l’efficienza».