Conoscere Greenpackt

Paola Olivieri, Head of Business Development di Fameccanica ci ha illustrato le direttrici lungo le quali ha preso forma il progetto Greenpackt, soluzione integrata per la produzione di confezioni di detergenti monouso interamente riciclabili.

Ci può illustrare in sintesi da dove nasce e come si sviluppa la soluzione Greenpackt? E quanto vale la partnership con il fornitore di materiale?

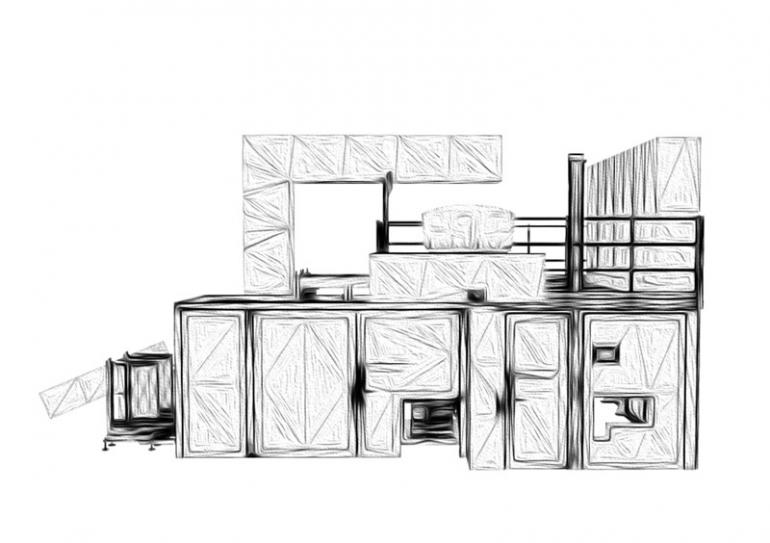

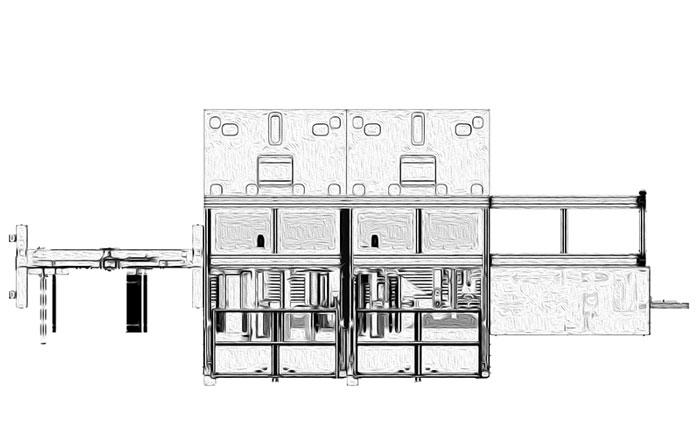

Greenpackt è il nuovo sistema integrato a prestazione elevate, disegnato e brevettato da Fameccanica per produrre packaging 100% sostenibile in un unico processo produttivo, il che ci reso pionieri nell’automatizzazione e nell’industrializzazione. Di fatto abbiamo visto reali opportunità di sviluppo in un mercato potenzialmente in crescita, dove la sostenibilità è l’elemento trainante nelle scelte strategiche di aziende che operano nell’ambito del packaging. Greenpackt nasce dunque con l’obiettivo di fornire una soluzione sostenibile per il consumatore finale, in sostituzione alle attuali confezioni in plastica. Il nostro sistema integrato macchina/prodotto, inoltre, ha lo scopo di favorire una riduzione di tempi e costi di sviluppo e di produzione. Fameccanica lancia Greenpackt con la realizzazione di due macchine, una destinata a produrre scatole rigide a partire da un foglio di cartone già personalizzato e l’altra per produrre stand-up pouch, buste richiudibili tramite zip.

Per portare a compimento il progetto, ci siamo avvalsi del supporto di un noto player italiano del mercato del cartone ondulato, che ha fornito il know-how relativo alla tecnologia di produzione del microonda e dei trattamenti con vernici idrofobizzanti.

Quali i vantaggi pratici di questa soluzione integrata? Per la logistica e la distribuzione sul punto vendita?

Una soluzione integrata garantisce la possibilità di gestire i processi lungo tutta la catena produttiva, facendo leva su un sistema flessibile che, sviluppato e gestito da un unico referente, genera maggiori perfomance e quindi riduzione di tempi e costi di sviluppo e produzione. Il sistema brevettato da Fameccanica ha infatti coinvolto nella sua progettazione l’intera supply chain, dalla selezione delle materie prime alla loro lavorazione.

Aggiungo anche che, grazie alla forma regolare, la nostra soluzione di packaging è in grado di ottimizzare e facilitare le operazioni di movimentazione delle confezioni, rispondendo con questo a un’esigenza espressa dai centri logistici, che devono di consueto affrontare le problematiche relative alla composizione dei pallet con colli misti.

È vincolante l’acquisto dell’intero sistema macchina/materiali?

Fameccanica offre una soluzione integrata “one Shop Stop” per ridurre la complessità dello sviluppo. Chiaramente è stata sviluppata una soluzione flessibile e modulare per rispondere alle specifiche esigenze dei clienti, che potrebbero voler personalizzare materia prima e prodotto.

I processi sono digitalizzati in ottica Industry 4.0? Sono controllabili anche da remoto?

Tutte le linee Fameccanica sono digital ready, quindi connesse, per supportare i nostri clienti nella gestione delle operazioni quotidiane e per raggiungere le migliori performance produttive. Attraverso la nostra control room remota, siamo in grado di offrire ai nostri clienti non solo assistenza remota, ma servizi custom.

Da dove nasce quello che definite “un patto tra tecnologia e ambiente”? Avete effettuato analisi LCA per verificare la carbon footprint del sistema?

La LCA sul prodotto è possibile solo nel momento in cui venga attivata una fornitura per i bisogni di uno specifico cliente, in funzione, ad esempio, della sua posizione geografica (e quindi dei costi della logistica) e delle personalizzazioni richieste sul prodotto stesso. I dati di confronto della carbon footprint di una confezione Greenpackt e di una confezione tradizionale sono calcolati a partire da quanto pubblicato su due studi EPD, riportati sul sito EPD Library | EPD International.

I dati sui risparmi e il contenimento delle emissioni derivano invece da considerazioni matematiche. Si stima, indatti, che un albero nel suo primo anno di vita sottragga dall’atmosfera 10 kg di CO2, contribuendo alla mitigazione dell’effetto serra. Per ogni 10 kg di CO2 equivalente che possiamo risparmiare, consideriamo dunque di avere piantato un giovane albero da un anno. Il dato complessivo di risparmio di CO2 equivalente si riferisce alla differenza tra la CO2 equivalente della globalità delle confezioni (416.000.000) prodotte in un anno, considerate rispettivamente come fustini in PP da 57 g e come Greenpackt da 58.7g.

Leggi anche

Fameccanica è un Gruppo internazionale, parte di Angelini Industries, specializzato nella creazione di linee produttive per beni di largo consumo, robotica e soluzioni digitali per l’ottimizzazione dei processi industriali.

Con oltre 1.200 macchine consegnate in tutto il mondo e più di 750 brevetti all’attivo e 700 dipendenti nelle tre sedi produttive in Italia, Cina e Stati Uniti, esprime una costante attenzione alla sostenibilità e all’innovazione. Leader nel settore dei prodotti igienici monouso, Fameccanica fa della diversificazione un proprio punto di forza, puntando a presidiare con sempre maggior determinazione settori come l’Home & Personal Care, l’automazione, la robotica e la digitalizzazione.

Europa, Stati Uniti, Medio Oriente e Latin America sono i suoi principali mercati di sbocco.