Pharma 4.0 con adattamento intelligente del formato

Dagli indicatori di posizione puramente meccanici agli azionamenti di posizionamento completamente automatizzati: SIKO GmbH, produttore di sensori e sistemi di posizionamento, presenta le soluzioni per ottimizzare il cambio formato.

L’”adattamento del formato" è un termine che non suscita l’immediato interesse dell'industria farmaceutica. Tuttavia, considerando le sfide a cui il comparto è chiamato (costi, competitività, regolamenti rigorosi…), l’adattamento intelligente del formato significa vantaggi competitivi in termini di efficienza, qualità del prodotto e affidabilità del processo. Con soluzioni automatizzate e in rete, le aziende del comparto possono fare un passo decisivo verso il Pharma 4.0.

Nell'industria farmaceutica è rilevante il concetto di centerlining, in cui le impostazioni ottimali della macchina devono essere sempre selezionate per evitare deviazioni inutili nel processo e quindi una riduzione della qualità del prodotto. L'obiettivo è di mettere in rete la produzione, la tecnologia, la manutenzione e l'acquisizione elettronica dei dati nel miglior modo possibile per sfruttare al meglio l'efficienza degli impianti. Inoltre, la crescente varietà di prodotti e le dimensioni sempre più ridotte dei lotti richiedono sistemi molto flessibili. Qui entra in gioco l’adattamento del formato, che può essere un fattore decisivo in termini di disponibilità del sistema.

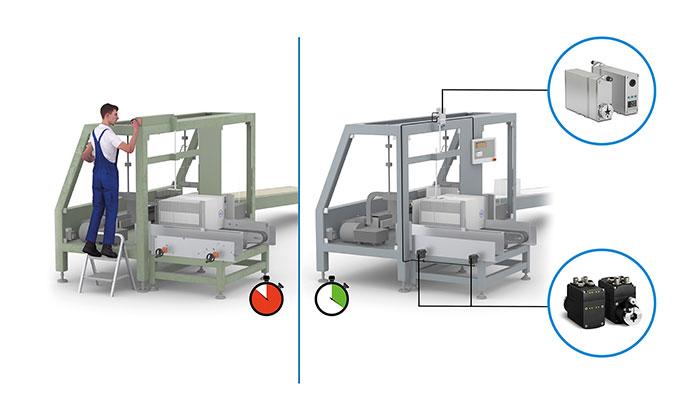

Con un cambio formato ottimizzato, i tempi possono essere ridotti in modo significativo e la sicurezza del processo aumentata.

SIKO GmbH, produttore di sensori e sistemi di posizionamento, presenta diverse opzioni per l’adattamento del formato, dagli indicatori di posizione puramente meccanici agli azionamenti di posizionamento completamente automatizzati.

Vantaggi dell’adattamento ottimizzato del formato

Nella produzione farmaceutica, l’adattamento del formato interviene nei processi di imballaggio, etichettatura o ispezione: al variare dei prodotti è necessario intervenire sul formato (sia manualmente tramite una manovella sia automaticamente tramite un attuatore), operazione che richiede la massima precisione, per evitare errori che potrebbero ripercuotersi negativamente sul risultato finale.

L’adattamento monitorato o addirittura automatizzato del formato minimizza il rischio di impostazioni errate e può rendere i processi più flessibili. I vantaggi di un adattamento ottimizzato del formato sono:

● elevata ripetibilità, in modo che i farmaci siano sempre prodotti nella stessa forma e qualità;

● tempi di cambio più rapidi e quindi un aumento della velocità del processo;

● un aumento dell'efficienza e una riduzione dei costi;

● un aumento dell'affidabilità del processo, che è un criterio decisivo nella

produzione farmaceutica.

È necessario però distinguere tra adattamento manuale, monitorato e automatico del formato a seconda dei requisiti: in genere, più di frequente i formati devono essere adattati e più la produzione è esigente dal punto di vista qualitativo – una regola nel settore farmaceutico - più è ragionevole utilizzare sistemi di posizionamento monitorati o automatizzati.

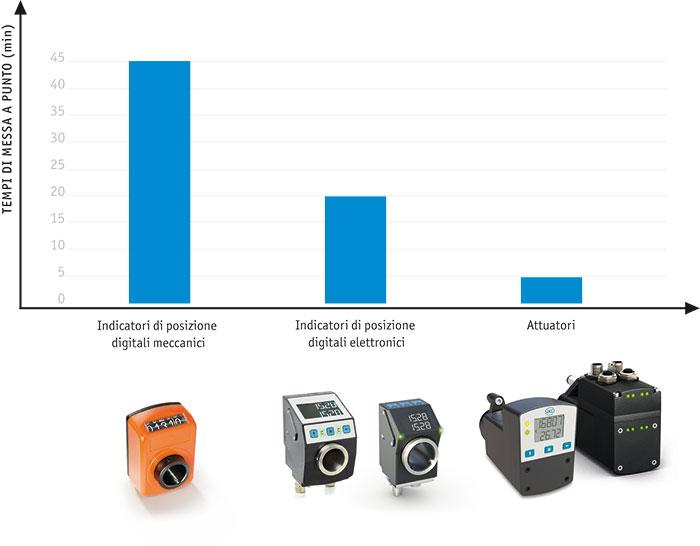

Adattamento manuale. Per l’adattamento manuale del formato, vengono utilizzati indicatori di posizione sia meccanici che elettronici, che indicano il valore reale della posizione attuale. Sono adatti a macchine di base con adattamenti piuttosto rari. I comuni indicatori di posizione meccanico-digitali SIKO sono molto precisi, facili da leggere e vengono configurati appositamente per ogni applicazione.

Gli indicatori di posizione elettronici hanno il vantaggio, rispetto a quelli meccanici, di essere liberamente programmabili e possono quindi essere utilizzati in modo più flessibile. Parametri come il passo del mandrino, i decimali, il senso di rotazione, la posizione di montaggio o l'uso in modalità angolare possono essere configurati comodamente. Conveniente: Le varianti meccaniche ed elettroniche sono compatibili per l'installazione, in modo che il retrofit o l'espansione non sia problematico/a.

Adattamento monitorato e relative applicazioni. Un adattamento monitorato del formato è reso possibile da indicatori di posizione elettronici compatibili con il bus con specificazione del valore nominale, che sono integrati nel sistema di controllo della macchina. I valori effettivi e i valori nominali vengono scambiati e confrontati tra i singoli indicatori di posizione e l'unità di controllo superiore con l'aiuto di un sistema di gestione delle ricette, in cui tutte le varianti di prodotto sono memorizzate con i loro valori nominali come ricette.

Questo permette una maggiore affidabilità del processo, poiché il sistema viene riavviato solo quando tutti i valori nominali ed effettivi corrispondono sui display. Si evitano così scarti o danni alle parti del sistema.

L’adattamento degli assi viene ancora effettuato manualmente con questa variante; il monitoraggio delle impostazioni corrette viene effettuato elettronicamente.

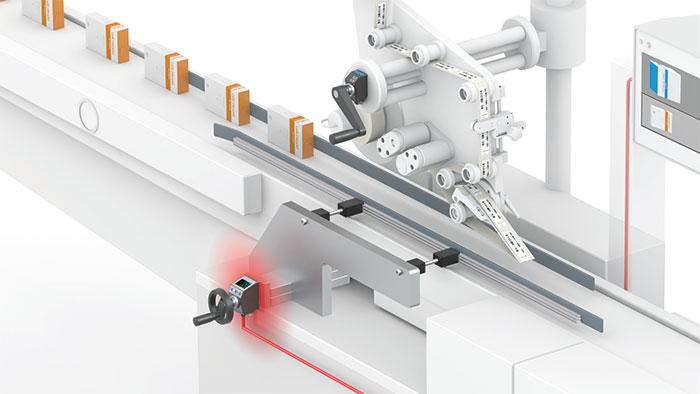

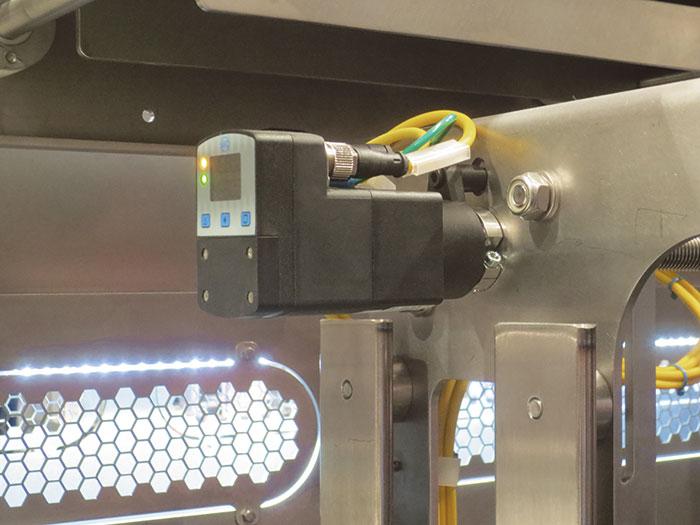

La particolarità degli indicatori di posizione elettronici sono le luci a LED che visualizzano chiaramente lo stato della posizione per l'operatore: le luci verdi indicano "posizione corretta", le luci rosse segnalano "posizione non corretta". Inoltre, il display include un indicatore di direzione a freccia integrato, che indica in quale direzione deve essere effettuato l’adattamento.

Un adattamento monitorato del formato può essere utile nella produzione farmaceutica, per esempio, nel caso di sistemi per incartonatrici che devono essere regolati frequentemente o nel caso dell'etichettatura dei prodotti. Uno sviluppo relativamente nuovo è il sistema "Track & Trace", attraverso il quale i farmaci su prescrizione devono essere dotati di un'etichetta chiara e tracciabile. Questo implica una vasta gamma di processi come la stampa, la lettura, l'etichettatura e la pesatura, e quindi numerosi adattamenti. L'affidabilità del processo di questi sistemi è significativamente aumentata con un adattamento monitorato del formato.

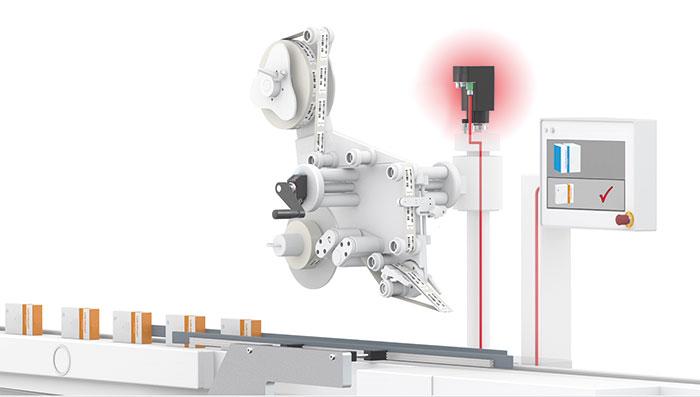

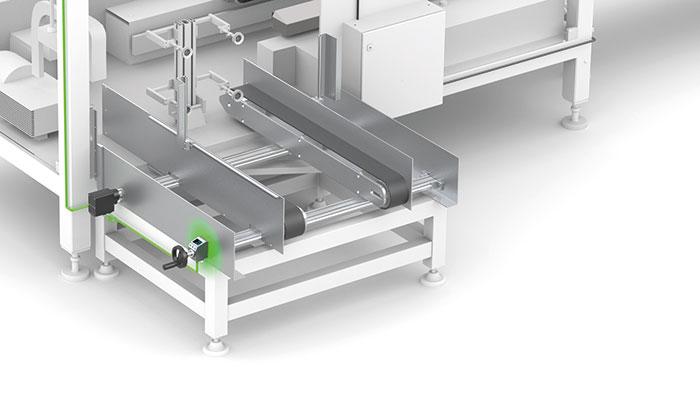

Adattamento automatico. Se gli assi vengono adattati senza alcun intervento manuale, si parla di adattamemto automatico del formato tramite azionamenti di posizionamento compatti. L'attuatore, che è collegato in rete con il sistema di controllo della macchina, si muove direttamente nella posizione richiesta. Con l'automazione, si ottiene un'ulteriore riduzione significativa dei tempi di cambio. Inoltre, l'automazione è utile, se le parti del sistema di difficile accesso devono essere adattate frequentemente.

Un attuatore si caratterizza per il suo design altamente integrato, che combina tutti i componenti in un unico dispositivo: il motore CC senza spazzole (che non si usura), un riduttore a basso gioco e potente, così come un trasduttore di posizione e l'elettronica di potenza e controllo. L'integrazione dell'attuatore nei comandi della macchina e la comunicazione con i comandi sono facilmente possibili, anche grazie a un gran numero di interfacce standard comuni. Questi includono interfacce profibus o profinet conformi a Siemens, interfacce seriali convenienti come RS485 e CAN, IO-Link e moderne interfacce Industrial Ethernet.

A seconda dei requisiti dell'applicazione, entrano in gioco diverse classi di potenza degli attuatori: dai piccoli attuatori con bassi requisiti di potenza per una regolazione fine in un magazzino di scatole pieghevoli ai sistemi di alimentazione per grandi scatole di cartone, dove intere unità di macchine devono essere spostate con attuatori con coppie relativamente alte.

Anche con questa variante dell’adattamento del formato, il controllo avvia il riavvio del sistema solo quando lo scambio di dati di processo tra l'azionamento e il controllo ha portato a una corrispondenza tra i valori effettivi e quelli nominali.

Manutenzione predittiva

Un'altra funzionalità dell'attuatore compatto permette di trarre conclusioni sullo stato di funzionamento sia dell'attuatore stesso che del sistema: la capacità diagnostica. Raccogliendo e monitorando vari parametri dell'azionamento, come il consumo di corrente nel motore, la temperatura o i valori di tensione sul circuito di controllo e di carico, le irregolarità e quindi la necessità di manutenzione possono essere rilevate in una fase iniziale. Se i valori specificati vengono superati, si può intervenire direttamente.

In conclusione: più automazione, più dati

Nella produzione farmaceutica, l’adattamento intelligente del formato ha diverse dimensioni: ci sono effetti direttamente misurabili come la riduzione dei tempi di messa a punto, l'aumento della disponibilità dell'impianto, l'aumento dell'efficienza e l'aumento dell'affidabilità del processo. Inoltre, le soluzioni intelligenti aiutano a realizzare il processo secondario all'interno della produzione nel modo più "silenzioso" possibile. Se possibile, non dovreste preoccuparvi dell’adattamento del formato; se funziona bene e in modo affidabile, potete rivolgere la vostra attenzione ad attività più impegnative come la line clearance o la documentazione estesa.

I componenti periferici come gli indicatori di posizione e i servomotori stanno diventando sempre più importanti a fronte dei trend di automazione e digitalizzazione, come dimostrato anche da sviluppi recenti come i sistemi "Track & Trace". Ulteriori vantaggi come la raccolta dei dati, l'autodiagnosi e il monitoraggio della durata di vita dei componenti rendono l’adattamento intelligente del formato una componente decisiva di Pharma 4.0.

Testo a cura di Jürgen Schuh, SIKO GmbH, responsabile dell’area Changeover Solutions

Per informazioni

SIKO Italia Srl, Via Trento, 33, 20017 Rho (MI), Italia [email protected]

Espositore a IPACK-IMA, Hall 4P - Stand B86