Automazione per il food

Gli ultimi dati sull’industria della trasformazione alimentare e delle macchine per l’imballaggio, alcuni casi di applicazioni significative, l’approccio Mitsubishi Electric all’automazione di fabbrica, un sistema MES di concezione originale… Suggestioni dal convegno “Alimentare l’Innovazione”.

Si è svolto a Baggiovara, frazione di Modena, nella bella Villa Marchetti sede di Ucima, il convegno “Alimentare l’Innovazione” - Tracciabilità, Sicurezza e Tecnologie per la crescita nel Food, organizzato da Mitsubishi Electric il 14 novembre scorso. L’obiettivo del big player dell’automazione industriale (in Italia con la filiale ad Agrate Brianza) era di offrire agli operatori del settore un’occasione per raccogliere informazioni aggiornate di ordine economico e tecnico, utili a competere in uno dei settori strategici del Made in Italy.

Si è svolto a Baggiovara, frazione di Modena, nella bella Villa Marchetti sede di Ucima, il convegno “Alimentare l’Innovazione” - Tracciabilità, Sicurezza e Tecnologie per la crescita nel Food, organizzato da Mitsubishi Electric il 14 novembre scorso. L’obiettivo del big player dell’automazione industriale (in Italia con la filiale ad Agrate Brianza) era di offrire agli operatori del settore un’occasione per raccogliere informazioni aggiornate di ordine economico e tecnico, utili a competere in uno dei settori strategici del Made in Italy.

Anticiclico per definizione, secondo i dati e le accurate analisi fornite durante l’incontro da Luigi Pelliccia dell’Ufficio Studi Federalimentare, il comparto italiano del food sviluppa un volume d’affari di 130 miliardi di euro e occupa 408.000 addetti. Per continuare a crescere in questa congiuntura complessa, si affida sempre di più all’export avviando, di conseguenza, il processo di mutamento necessario a crescere in dimensione, difendere la propria competitività sul mercato-mondo e ritrovare la redditività perduta.

È un processo che richiede il sostegno di politiche industriali adeguate, un nuovo approccio gestionale e lo sviluppo di un know how tecnico adeguato da parte di tutta la filiera. Che, dal canto proprio, non delude.

Le risposte dei fornitori e dell’Università

La capacità di risposta dei fornitori di automazione e di macchine automatiche è stata testimoniata dagli interventi al convegno, aperto dal saluto di benvenuto di Rafael Bencomo, Division Manager Factory Automation della filiale italiana di Mitsubishi Electric, e da Luciano Sottile, past vice President di Ucima che ha documentato, dati alla mano, la forza e i trend del comparto rappresentato (l’Italia, come noto, è il secondo produttore mondiale di macchine per il confezionamento e l’imballaggio dopo la Germania, con una quota del 26,4% e un fatturato 2011 di oltre 4,3 miliardi di euro - Fonte: Centro Studi Ucima).

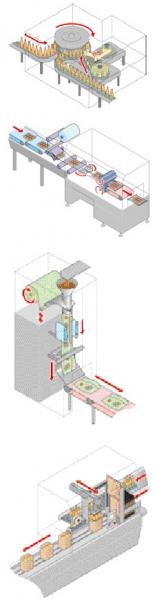

Ma, soprattutto, sono state eloquenti le testimonianze dei relatori che hanno raccontato storie di applicazioni recenti, in grado di documentare il contributo del packaging, della marcatura e delle soluzioni Mitsubishi Electric allo sviluppo di processi automatizzati ben concepiti e ben condotti. I portavoce di Kraft Food (sede di Donauwörth), Logicon, Balluff Automation e Ordine Tecnologi Alimentari hanno illustrato aspetti diversi dell’industria alimentare (l’efficienza e la manutenzione degli impianti, la fabbrica automatica, il confezionamento primario, secondario e di trasporto, l’impiego dell’Rfid e dei robot) e le soluzioni messe in campo per operare con la necessaria efficienza e competitività.

Un contributo teorico e tecnico è stato fornito anche dagli esponenti degli atenei che, insieme all’Ordine dei Tecnologi Alimentari, hanno patrocinato l’incontro: l’Università degli Studi di Parma, per bocca del professor Massini, ha aggiornato su “Il controllo automatico dei parametri critici nel trattamento termico a flusso continuo in asettico”, e l’Università Carlo Cattaneo (LIUC) di Castellanza rappresentata dal professor Toscano, ha illustrato il concetto di open innovation, informato sui programmi del Master in Food Management e dato notizia del neonato gruppo di lavoro costituito insieme ad alcune imprese della filiera del food (Whirlpool, Autogrill, Goglio, Illy, Peroni…) per condividere informazioni, idee, progetti.

Visione e automazione

«Negli ultimi due anni Mitsubishi Electric Factory Automation è cresciuta in Italia ben oltre la media delle aziende del settore - ha dichiarato Rafael Bencomo in apertura di convegno - grazie alla qualità dei prodotti e alla capacità di formulare proposte adeguate alle necessità dei mercati. In questo processo di sviluppo il “food & beverage” riveste per noi un’importanza strategica e rappresenta un settore di sbocco non ancora del tutto esplorato, insieme a quello complementare delle macchine per il confezionamento e l’imballaggio nonché alla “meta-area” della gestione dei flussi e dei dati relativi alle attività dello stabilimento».

L’approccio al mercato del gruppo giapponese tiene conto delle esigenze di efficienza, sicurezza ed economicità comuni a tutta l’industria, nonché delle problematiche peculiari ai singoli settori di sbocco.

«Il Food & Beverage - ha sintetizzato Marco Clerici, Key Account Manager, Mitsubishi Electric Factory Automation filiale italiana - deve fare i conti con una pressione sempre maggiore dei costi (energetici in primis) e delle regolamentazioni, con la crescente varietà di prodotti e packaging dal ciclo di vita sempre più breve e con la conseguente frammentazione dei lotti, con la diversità dei mercati serviti, con avanzamenti tecnologici sempre più veloci.

Tutto ciò viene affrontato automatizzando i singoli processi e facendo ricorso ai sistemi MES (Manufacturing Execution System) per la gestione della produzione e l’integrazione con gli altri sistemi aziendali». Si tratta di una soluzione avanzata che, da un lato, aumenta a dismisura il flusso di dati da gestire, ma dall’altro, se gestita correttamente, può generare vantaggi rilevanti: «Visibilità in tempo reale dei processi, abbattimento dei tempi di ciclo e imputazione dati, riduzione del work in progress, dei documenti cartacei, del lead time, dei difetti… oltre a ricadute positive di ordine finanziario e altro ancora».

Clerici rivendica il contributo originale che Mitsubishi Electric ha da offrire in materia di sistemi avanzati, descrivendo gli step di analisi e progettazione che hanno portato gli esperti del gruppo a disegnare il “MES ideale”: «Partendo dalle esigenze e dalle soluzioni esistenti e adottando nuovi punti di vista siamo approdati a risultati inediti.

Il nostro hardware permette di gestire in maniera integrata e semplice tutti gli aspetti legati alla produzione e alla gestione dei dati relativi, superando i problemi tipici dei MES tradizionali. Come? È intrinsecamente immune da attacchi informatici, integrabile in qualunque applicazione che sfrutti database commerciali e scalabile in base al traffico dati e velocità di trasferimento richieste; si può integrare in un’architettura MES di tipo Service Oriented e si adatta in modo flessibile sia a piccole, che medie e grandi aziende».

Mitsubishi Electric per la fabbrica Mitsubishi Electric per la fabbricaMitsubishi Electric è uno dei leader mondiali nella produzione di apparecchiature elettriche ed elettroniche per informatica e telecomunicazioni, ricerca spaziale e comunicazioni satellitari, elettronica di consumo, applicazioni industriali, energia, trasporti e costruzioni. Numero 203 nella classifica di Fortune e al tredicesimo posto delle Wipo Top PCT Applications (726 brevetti pubblicati nel 2011) è presente in Europa dal 1969, con insediamenti in 13 Paesi, e dal 1985 in Italia dove opera con cinque divisioni commerciali (Air Conditioning, Factory Automation & Mechatronics, Semiconductors, Visual Information e Automotive). Nell’economia generale del gruppo l’automazione industriale rappresenta, per volumi di business, il secondo settore di attività, con una quota del 23,4%, subito dopo l’Energia. La divisione Factory Automation progetta, realizza e distribuisce soluzioni high level (MES, MAPS, C-Controller, Batch Control), di controllo e visualizzazione, di controllo del moto, elettromeccaniche e meccatroniche e attesta la società nipponica come terzo fornitore mondiale. Mitsubishi Electric è impegnata nella realizzazione di prodotti e attività eco-compatibili e nella promozione di programmi di Responsabilità Sociale d’Azienda che prevedono, tra l’altro, una riduzione delle emissioni di CO2 del 30% rispetto al 1991 entro il 2021, e del 50% entro il 2050. |