L’eco-efficienza dei contenitori di vetro sottile

La valutazione economica della produzione sostenibile dei contenitori di vetro dimostra che l’assottigliamento dei contenitori e il loro riciclo comporta vantaggi ambientali immediatamente quantificabili. Lo studio è stato condotto da ricercatori del Dipartimento di Management, Sapienza Università di Roma. Andrea Esposito, Giuliana Vinci

La valutazione economica della produzione sostenibile dei contenitori di vetro dimostra che l’assottigliamento dei contenitori e il loro riciclo comporta vantaggi ambientali immediatamente quantificabili. Lo studio è stato condotto da ricercatori del Dipartimento di Management, Sapienza Università di Roma. Andrea Esposito, Giuliana Vinci

Nel 2015, la produzione europea di vetro si aggirava intorno a 35 milioni di tonnellate, posizionando l’Europa in vetta alla classifica dei produttori di vetro [1]. L’industria del vetro è costituita da molti settori, che forniscono prodotti destinati a diversi utilizzi: 62% packaging di vetro (vetro cavo); 30% vetro piano (edilizia, automotive); 8% vetro per altri utilizzi (chimica, farmaceutica) [2].

Il vetro cavo detiene la leadership della produzione globale di vetro, grazie alle caratteristiche che lo rendono materiale idoneo all’imballaggio per alimenti. In particolare:

- sostenibilità (riutilizzabile e riciclabile all’infinito, riduce il consumo di materie prime e di energia);

- qualità (preserva le proprietà organolettiche degli alimenti, resiste agli agenti chimici);

- salute (non è reattivo, è facile da pulire, sterilizzare e riutilizzare);

- marketing (può assumere forme, colori e texture infinite, conferendo riconoscibilità ai marchi di successo e di qualità);

- duttilità (è utilizzato in svariati settori, dall’alimentare al farmaceutico, al cosmetico).

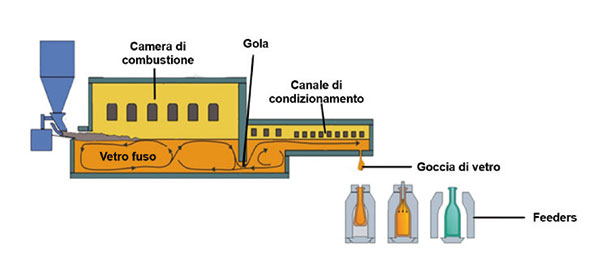

1 - Schema di attraversamento del vetro fuso nel canale di raffreddamento.

Produzione del vetro

Il processo produttivo del vetro inizia con l’approvvigionamento delle materie prime necessarie alla formazione della miscela vetrificabile (tabella 1) [3]. Una volta dosate e miscelate, le materie prime vengono incanalate nel forno fusorio [4].

Il forno fusorio è composto da materiale refrattario e può resistere per molti anni alle elevate temperature di fusione; viene riscaldato attraverso una serie di bocchette, situate ai lati delle pareti del forno, dalle quali fuoriescono fiamme alimentate da metano. La resa calorifica può essere incrementata anche attraverso l’uso di apparecchiature elettriche (elettrodi), che permettono una maggiore uniformità termica del vetro. La goccia di vetro incandescente (1.200 °C circa) giunge, per caduta verticale guidata, allo stampo della macchina formatrice (figura 1).

Le gocce vengono trasferite agli stampi in ghisa, feeders, tramite apposite guide goccia e, per effetto combinato del vuoto e dell’aria compressa, si realizza il contenitore. I processi tradizionali di formatura di un contenitore di vetro sono essenzialmente due: il procedimento soffio-soffio e il processo presso-soffio.

Con il processo presso-soffio è possibile ottenere contenitori più leggeri e sottili. Alla fase di formatura segue una fase di ricottura dove è possibile rimuovere le tensioni del vetro. Infine, i contenitori imballati vengono trasportati al magazzino prodotti finiti.

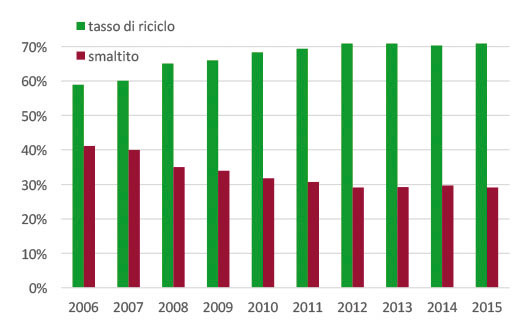

2 - Percentuale di vetro riciclato in Italia (Fonte: CO.RE.VE., 2015).

Riciclo del vetro

Il vetro può essere fuso e rimodellato un numero infinito di volte; proprio per questa caratteristica il rottame di vetro (cullet) è diventato una delle più importanti materie prime per la produzione di vetro [5].

Infatti nella produzione di vetro colorato, circa il 60% della materia prima proviene da rottami riciclati (vetro recuperato attraverso la raccolta pubblica o dagli scarti di lavorazione interna) [6].

I rottami di vetro permettono un’accelerazione del processo di fusione a temperature più basse, così da garantire un risparmio di materie prime e di energia.

In Europa attraverso la raccolta differenziata si recupera oltre il 75% del vetro consumato; in Svezia, Svizzera, Austria, Belgio e Olanda si raggiunge anche il 90%, in Italia il 70% (sotto la media Europea).

In figura 2 è riportato il tasso di riciclo nel periodo 2006-2015, dove si evince che il trend è in crescita [7].

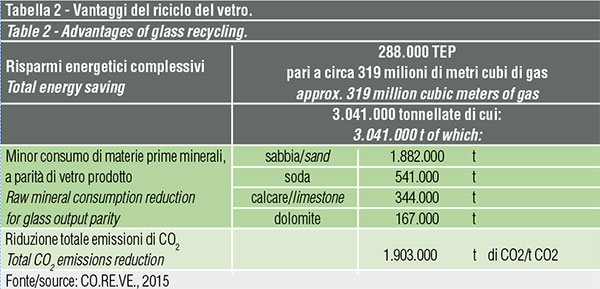

Il riciclo del vetro, oltre al vantaggio economico, consente di ottenere notevoli vantaggi ambientali (tabella 2) [7].

L’iter che interessa il recupero del vetro prevede un preciso percorso logistico, progettato in funzione della localizzazione degli impianti produttivi. Dalle campane di raccolta del vetro parte il trasporto verso il sito di stoccaggio, dove il vetro da riciclare viene diviso per colore e frantumato in unità più piccole. Il ciclo di vita di un imballaggio da riciclare è inferiore a 30 giorni [8].

Assottigliamento del vetro e vantaggi

L’imballaggio in vetro presenta due criticità: la fragilità e il peso del contenitore. L’innovazione tecnologica ha però permesso di superare, almeno in parte, questi limiti, consentendo di realizzare contenitori in vetro sempre più sottili e leggeri, ma che conservano le caratteristiche funzionali tradizionali [9].

Le tecniche di assottigliamento e di alleggerimento dei contenitori sono state applicate, in particolar modo, alla produzione delle bottiglie di vino, spumante e champagne.

Negli ultimi 20 anni, molte aziende produttrici di packaging di vetro hanno implementato il proprio processo ottenendo contenitori più leggeri anche del 30-35%. Questi risultati sono stati raggiunti con tecniche di progettazione e modellistica con sistemi narrow neck press and blow [8].

In tabella 3 è riportato il confronto dei pesi di alcuni tipi di contenitori prodotti con sistemi diversi tra gli anni 1990 (tecnica tradizionale) e 2010 (applicazione della tecnica arrow neck press and blow) [7].

I vantaggi legati alla riduzione dello spessore e il peso dei contenitori di vetro possono essere analizzati su due orizzonti temporali: breve e lungo periodo.

• Nel breve periodo il vantaggio principale è legato alla riduzione dei costi di trasporto, poiché un contenitore più sottile e leggero permette una saturazione migliore degli spazi e un maggior carico del mezzo trasportatore [10].

• Nel lungo periodo i vantaggi sono legati alla sostenibilità dei contenitori in vetro, poiché contenitori più sottili e leggeri richiedono una minore temperatura di fusione, quindi minori materie prime energetiche.

Studi recenti hanno messo a confronto la carbon footprint di diversi tipi di contenitori (vetro, plastica, metallo, carta), osservando il rapporto esistente tra la produzione dei contenitori e le emissioni di CO2 [11]. L’analisi è stata sviluppata attraverso una metodologia “cradle to gate” valutando tutte le esternalità derivanti dalla fase di distribuzione del prodotto finito.

La riduzione dello spessore e del peso dei contenitori in vetro permette una diminuzione del 4-5% di CO2.

Il riciclo e la produzione di packaging in vetro sempre più leggeri e sottili comporta vantaggi ambientali consistenti nel risparmio di materie prime, recupero energetico e riduzione di CO2 immessa nell’atmosfera, quindi, si pone come una scelta eco-efficace e sostenibile.

|

BIBLIOGRAFIA / BIBLIOGRAPHY 1) CONAI (2016). Imballaggio in cifre 2015. Consorzio nazionale imballaggi, Milano. 2) CO.RE.VE. (2016). Programma Specifico di Prevenzione 2015 (Risultati di Riciclo 2015). Consorzio Recupero Vetro. Milano. 3) ASSOVETRO (2015). Dati annuali del settore. Associazione nazionale degli Industriali del vetro. Roma. 4) Fernandes H.R., Tulyaganov D.U., Ferreira J.M.F. (2009). “Preparation and characterization of foams from sheet glass and fly ash using carbonates as foaming agents”. Ceram. Int., 35, 229-235. 5) Bernardo E., Cedro R., Florean M., Hreglich S. (2007). “Reutilization and stabilization of wastes by the production of glass foams”. Ceram. Int., 33, 963-968. 6) Bernardo E. (2007). “Micro- and macro-cellular sintered glass–ceramics from wastes”. J. Eur. Ceram. Soc., 27, 2415-2422. 7) CO.RE.VE. (2016). I benefici della raccolta-riciclo del vetro in Italia. Consorzio Recupero Vetro. Milano. 8) CONAI (2016). CONAI: il futuro della prevenzione? Verso l’eco-efficienza, con lo strumento “Life Cycle Assessment”. Consorzio nazionale imballaggi, Milano. 9) Accorsi R., Versari L., Manzini R. (2015). “Glass vs. plastic: life cycle assessment of extra-virgin olive oil bottles across global supply chains”. Sustainability, 7, 2818-2840. 10) Saner D., Walser T., Vadenbo C.O. (2012). “End-of-life and waste management in life cycle assessment”. Int. J. Life Cycle Assess., 17(4), 504-510. 11) Scotti M., Bondovalli C., Bodini A. (2009). “Ecological Footprint as a tool for local sustainability: the municipality of Piacenza (Italy) as a case study”. J. Environ. Impact Assess. Rev., 29, 39-50. |

Andrea Esposito, Giuliana Vinci Dipartimento di Management Sapienza Università di Roma, Via del Castro Laurenziano 9 00161 Roma