Un’esperienza da condividere

“Quelli” della plastica non sono sempre “Brutti, sporchi e cattivi” (vi ricordate il titolo del vecchio film di Ettore Scola?) come vorrebbero gli ambientalisti più disinformati. Questo è tanto più vero

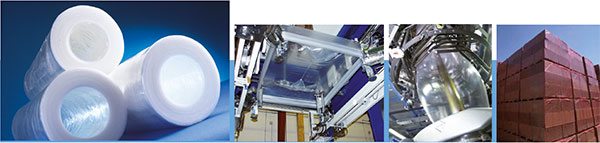

se si parla di Crocco Spa, produttore di imballaggi flessibili e con una lunga tradizione nella produzione di film termoretraibili per fardelli, estensibili per palettizzazione e cling film a base di polietilene

per uso alimentare. Stefano Lavorini

Tra le colline della media Valle dell’Agno sembra che sappiano fare le cose proprio a modo: belli ed efficienti gli impianti di estrusione e stampa dei film, “puliti” dentro e fuori, grazie alle tecnologie all’avanguardia per la generazione e il recupero energetico e l’abbattimento delle emissioni, “buoni” e anche intelligenti in ragione del ciclo virtuoso di qualificazione e recupero degli scarti di lavorazione.

Tra le colline della media Valle dell’Agno sembra che sappiano fare le cose proprio a modo: belli ed efficienti gli impianti di estrusione e stampa dei film, “puliti” dentro e fuori, grazie alle tecnologie all’avanguardia per la generazione e il recupero energetico e l’abbattimento delle emissioni, “buoni” e anche intelligenti in ragione del ciclo virtuoso di qualificazione e recupero degli scarti di lavorazione.

E proprio del perché e del come si debba ormai fare impresa (profitti) in modo “diverso”, salvaguardia ambientale e sicurezza, ho avuto occasione di parlare con Renato Zelcher, amministratore delegato della società fondata da Bruno Crocco (attuale presidente) e Luciana Crocco.

Lo incontro nello stabilimento di Cornedo Vicentino (in totale i siti produttivi sono 4, per una superficie totale di 75.000 m2).

Persona affabile, cordiale e - come sempre, almeno da quando entrambi avevamo i capelli neri - inappuntabile, a immagine dell’azienda che dirige e che ho avuto modo di visitare. In particolare mi ha colpito l’attenta organizzazione degli spazi in funzione dei flussi dei materiali, l’ordine, la cura dei mezzi produttivi (tra cui uno degli impianti di estrusione a bolla per film industriale più grande d’Europa) l’officina colori up to date, l’inusuale impianto di recupero solventi su macchine da stampa flexo e, ad abundantiam, la recentissima unità di trigenerazione alimentata a metano per autoproduzione di elettricità (circa il 20% del fabbisogno) nonché del 100% delle calorie/frigorie necessarie per il processo.

Il coraggio di crederci

Con Zelcher ho parlato del tema della crisi che ha spazzato il settore in questi ultimi anni, e che si è lasciata alle spalle un bel po’ di calcinacci; della crisi di mercato ma anche della crisi culturale nella gestione strategica delle imprese.

«Essere sul mercato non si può ridurre a una pura questione di logica e di buon senso: se così fosse tutti potrebbero fare gli imprenditori. Ci vuole la capacità - mi ha detto l’AD - di rischiare e investire, anche in conoscenze.

In questi anni, in Crocco, abbiamo fatto uno sforzo per tenere sotto controllo ogni aspetto dell’organizzazione, con l’obiettivo di incidere su economicità e competitività dei prodotti. Molto importante, nel nostro campo, è saper gestire correttamente i flussi dei materiali, dalle materie prime al prodotto finito, agli scarti di lavorazione.

Questi ultimi sono una tale risorsa da averci spinto a creare una società ad hoc, la T&T, che si occupa della loro valorizzazione e riutilizzo: gli sfridi, separati sistematicamente e qualificati durante le fasi di produzione, vengono così recuperati e rigenerati per essere riutilizzati, oppure per ricavarne anime per bobine, oppure ceduti ad altri trasformatori. Con innegabili benefici per l’ambiente.

Al pari di altri player del settore, abbiamo poi dovuto fare i conti con l’aggiornamento dell’offerta. Allo scopo, abbiamo specializzato e qualificato due siti per la produzione di materiali destinati al contatto con alimenti, in particolare i film per laminazione e il film a base di poliolefine, senza cloro e plastificanti, per il confezionamento di cibi freschi su vassoi.

Guardando al quadro congiunturale, con tutta probabilità abbiamo toccato il fondo e di conseguenza stiamo incrementando ulteriormente gli investimenti: oltre all’impianto di trigenerazione, entrato in funzione a fine 2014, stiamo installando una nuova linea di coestrusione a 5 strati della Windmöller & Hölscher per la produzione di film poliolefinici che ci permetterà non tanto di aumentare la capacità produttiva, quanto di ottimizzare e di perseguire lo sviluppo di prodotti sempre più performanti.

In estrema sintesi, significativa e sistematica attenzione all’aggiornamento dei mezzi di produzione e all’attività di ricerca e sviluppo, nonché salde relazioni con il mondo della ricerca universitaria sono gli elementi su cui abbiamo costruito il nostro vantaggio competitivo».

Conoscenza e consapevolezza

Non sembra comunque sufficiente, nel mondo di oggi, cercare solo di fare meglio quello che si è sempre fatto, bensì diventa indispensabile approfondire gli elementi caratterizzanti il proprio business.

In primis, ricorrendo allo strumento della certificazione che impone una valutazione critica e un processo di miglioramento continuo, ormai una tradizione in Crocco (l’azienda è stata tra le prime del settore a ottenere la certificazione ISO 9001, ISO 14001 e ISO 18001). Ma anche mettendo in campo nuovi programmi: «Ci siamo interrogati - mi racconta Zelcher - non solo genericamente sulla bontà della nostra offerta rispetto a soluzioni alternative, ma stiamo facendo studi approfonditi sul ciclo di vita dei nostri principali prodotti (analisi LCA) per valutarne l’impatto ambientale, capirne vantaggi e svantaggi, e insomma accrescere la consapevolezza generale su ciò che facciamo. Ci vuole un pizzico di umiltà per andare oltre. Siamo un’azienda familiare da oltre 100 milioni di euro di fatturato che comunque deve saper fare i passi secondo le proprie capacità. Sul piano dell’organizzazione commerciale siamo ben strutturati in Italia con collaboratori diretti specializzati per prodotto e agenti nelle diverse zone. Le esportazioni superano di poco il 40% del giro di affari, con una forte focalizzazione sui mercati della grande Europa.

Dal 2008, tra l’altro, abbiamo un sito in Germania, con uffici, magazzino, reparto per il taglio e ribobinatura dei materiali (seconde lavorazioni) e circa 25 persone. Un’esperienza molto positiva che ci piacerebbe mutuare anche in altri paesi.

Controcorrente, la quota export destinata ai mercati emergenti o lontani è limitata a circa un 5% del fatturato, sia per le difficoltà oggettive legate al trasporto che al rischio cambio. Riteniamo comunque strategica questa presenza distribuita nel mondo, per avere una visione globale del mercato».

Coco Chanel diceva che la natura ci dà la faccia che abbiamo a vent’anni ma è compito nostro meritarci quella che avremo a cinquanta.

Crocco, ormai prossima al traguardo del mezzo secolo di attività (nel 2017), sembra proprio averci pensato per tempo, dando attenzione non solo ai connotati esteriori ma rinnovandosi di continuo nel profondo, con tanta voglia di fare.

|

Quantità e qualità Crocco dichiara una produzione di 50.000 tonnellate/anno di imballaggi flessibili. Nonostante, per convenzione, si continui a misurare la capacità produttiva in tonnellate, per il settore dell’imballaggio sarebbe più corretto considerare m2 e metri lineari. Infatti, soprattutto nel corso degli ultimi anni, i continui sviluppi hanno portato a ridurre drasticamente gli spessori dei film. Se da un lato questo ha avuto un impatto negativo sui volumi in tonnellate, al contempo ha consentito a Crocco di mantenere, se non di incrementare, la propria produzione in termini di m2. Un esempio su tutti è il film per fardellaggio delle confezioni di acqua minerale dove, da uno spessore iniziale di 65/70 micron si è arrivati a punte minime di 30/35 micron. Al momento attuale, circa il 45% della produzione è rappresentato da film termoretraibile neutro e stampato, un 30% da film stretch per pallettizzazione e il restante 25% suddiviso tra cover stretch, film tecnici e film estensibile per alimenti. Le tecnologie di produzione sono 3: estrusione, in bolla, fino a 5 strati, estrusione in testa piana (cast), fino a 5 strati, e stampa flessografica, fino a 10 colori. Vengono utilizzate circa 100 diversi tipi di resine, per un totale di oltre 5000 codici prodotto. I siti produttivi sono 4, di cui 2 specializzati in materiali destinati al settore alimentare, e coprono una superficie totale di oltre 75.000 m2: lo stabilimento principale, nonché sede della società, è situato a Cornedo Vicentino (VI). «In questo sito - spiega il responsabile tecnico, il dottor Giuliano Dalla Via - è in funzione uno dei più grandi estrusori a bolla d’Europa per film industriali. È un tre strati Dolci (adattato e modificato) in grado di produrre contemporaneamente 4 bobine di larghezza 1500 mm ognuna». Un esempio interessante che illustra l’approccio Crocco alla produzione è dato dalla grande struttura multipiano, pensata in modo lungimirante anni addietro, in cui sono state allineate nel tempo una serie di linee di estrusione. Coesistono poi nello stesso ambiente gli impianti di estrusione a testa piana per film e cappucci estensibili. Le macchine da stampa flexo sono tutte Uteco: tre 8 colori, con larghezza di stampa 1600 mm e attrezzaggio macchina robotizzato, nonché due 8 colori e una 10 colori con larghezza di stampa 1.300 mm del tipo gearless. Le macchine sono utilizzate per stampare in prevalenza film termoretraibile per fardelli ma anche imballaggi per diversi settori, dai pellet ai surgelati, e una parte del film estensibile per uso alimentare. Allo stato dell’arte l’officina colore con mixing station e tecnologia spettrofotometrica per la formulazione degli inchiostri che consente di produrre una formulazione inchiostro rispetto a un riferimento che può essere la mazzetta Pantone digitale o un campione. Fiore all’occhiello dello stabilimento, l’impianto di recupero solventi con colonna di distillazione, realizzato su misura dalla Dec Impianti su specifiche Crocco. «Nonostante le flexo utilizzino come solvente una miscela alcolica complessa - sottolinea Dalla Via - abbiamo scelto questa soluzione molto più costosa rispetto a un impianto a post combustione, perché ci consente di ridurre le emissioni di CO2». Motivo di orgoglio il nuovissimo impianto di trigenerazione: in pratica un grande motore alimentato a metano, che consente di produrre energia elettrica, e al contempo, sfruttando il calore dei gas di scarico, di riscaldare l’olio diatermico usato per l’asciugatura delle stampe e i servizi all’impianto di recupero solventi, nonché di raffreddare l’aria destinata agli impianti di estrusione. Anche in questo caso, un investimento innovativo che permette l’abbattimento delle emissioni di CO2 in atmosfera, per rispondere in modo concreto ed esemplare alle sempre più restrittive normative europee in materia. |